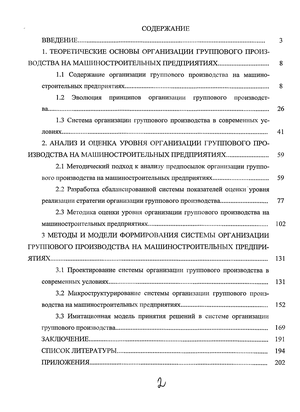

Содержание к диссертации

Введение

1. Теоретические основы организации группового производства на машиностроительных предприятиях 8

1.1 Содержание организации группового производства на машино строительных предприятиях 8

1.2 Эволюция принципов организации группового производства 26

1.3 Система организации группового производства в современных условиях 41

2. Анализ и оценка уровня организации группового производства на машиностроительных предприятиях 59

2.1 Методический подход к анализу предпосылок организации группового производства на машиностроительных предприятиях 59

2.2 Разработка сбалансированной системы показателей оценки уровня реализации стратегии организации группового производства 77

2.3 Методика оценки уровня организации группового производства на машиностроительных предприятиях 102

3 Методы и модели формирования системы организации группового производства на машиностроительных предприятиях 131

3.1 Проектирование системы организации группового производства в современных условиях 131

3.2 Микроструктурирование системы организации группового производства на машиностроительных предприятиях 152

3.3 Имитационная модель принятия решений в системе организации группового производства 169

Заключение 191

Список литературы 194

Приложения 202

- Эволюция принципов организации группового производства

- Разработка сбалансированной системы показателей оценки уровня реализации стратегии организации группового производства

- Методика оценки уровня организации группового производства на машиностроительных предприятиях

- Микроструктурирование системы организации группового производства на машиностроительных предприятиях

Введение к работе

Эволюция материально-вещественных элементов производительных сил приводит к возникновению противоречия между динамичной основой и устойчивой формой организации процесса производства. Однако создаются и средства для его разрешения: автоматизированное оборудование, промышленные роботы и другие средства загрузки и транспортировки, позволяющие перестраивать машиностроительное производство на выпуск новых изделий. Особое значение приобретает создание организационных условий, обеспечивающих максимальный эффект от использования современных достижений науки организации производства. Теоретические разработки и практика промышленных предприятий показали,'что в условиях серийного производства, характерного для большинства машиностроительных предприятий, наиболее рациональной является организация группового производства, базирующегося на унификации его объектов, технологических процессов и оснастки.

Актуальность выбранной темы исследования определяется необходимостью рассмотрения теоретических положений для разработки практических рекомендаций по формированию и реализации системы организации группового производства, обеспечивающих стабильное и эффективное функционирование производственной системы в современных условиях.

Диссертация выполнена в соответствии с одним из основных научных направлений ГОУВПО «Воронежский государственный технический' университет» ГБ 25.07 «Экономика, организация и управление на предприятии», номер государственной регистрации 0120.0412888.

Метод групповой обработки предметов труда на промышленном предприятии разработан в 50-х гг. XX века СП. Митрофановым. Проблемами организации группового производства в России занимались В.П. Петров, В.О. Азбель, А.Ю. Звониц-кий и В.Н. Каминский. Среди зарубежных авторов, адаптировавших и развивавших российский опыт группового производства, можно отметить X. Вилдманна, С. Вир-

та, X. Корстена и Р. Эдвардса. Большая часть работ, посвященных проблемам груп-

пового производства, относится к 1950 - 1990 гг. Однако в условиях современного этапа технико-экономического развития, при переходе на новый технологический уклад и развитии инновационной экономики, теоретические и научно-практические основы формирования системы организации группового производства, представленные в трудах отечественных и зарубежных авторов, не отвечают новой экономической действительности.

Недостаточная степень разработанности проблемы и ее актуальность предопределили выбор темы диссертационной работы, ее цель и задачи.

Целью диссертационной работы является развитие теоретических и научно-методических положений по формированию системы организации группового производства на машиностроительном предприятии и разработка рекомендаций и практических предложений по ее реализации. Для достижения указанной цели в работе были поставлены и решены следующие задачи:

проведено исследование эволюции концепции группового производства и выделены принципы организации группового производства на современном этапе его развития;

раскрыто содержание системы организации группового производства на машиностроительных предприятиях;

предложен методический подход к анализу предпосылок организации группового производства на машиностроительных предприятиях;

разработана методика оценки уровня организации группового производства на машиностроительных предприятиях;

разработаны положения по формированию комплексного проекта системы организации группового производства;

построена модель микроструктурирования системы организации группового производства;

разработана имитационная модель системы организации группового производства на машиностроительных предприятиях.

Предметом исследования является система организации группового производства на машиностроительных предприятиях. В качестве объекта исследования вы-

ступают ОАО «Воронежсельмаш», ОАО «Электросигнал» и ОАО «Водмашобору-дование» (г. Воронеж) и ТОО ИПЦ «Конвейер» (г. Брянск).

Теоретическую и методологическую основу исследования составляют труды ученых в области организации группового производства, а так же форм и методов организации производства в постиндустриальной экономике. Основой методологического подхода к решению поставленных задач явилась реализация системного и социотехнического подходов. Информационной базой исследования послужили данные публикаций, законодательных актов, ресурсы сети Internet, некоторые разделы технической документации промышленных предприятий, обработанные и проанализированные с использованием методов системного и факторного анализа, статистического наблюдения, ранжирования с применением пакета прикладных программ (MS Excel, Prima, MathCad, ProModel) и имитационного моделирования.

В качестве исходной научной гипотезы исследования выдвинуто предположение о том, что развитие производственной деятельности машиностроительных предприятий, реализующих серийный выпуск продукции, базируется на организации группового производства. Применение на предприятии принципов организации группового производства, отвечающих современному уровню развития науки и практики организации производства, позволит сократить сроки подготовки производства новой продукции, длительность производственного цикла, повысить гибкость и инновационную активность производственной системы в целом.

Научная новизна диссертационной работы обусловлена развитием теоретических и методических положений по организации группового производства на промышленном предприятии. Наиболее существенными, содержащими научную новизну результатами являются следующие:

уточнено содержание системы организации группового производства как совокупности взаимосвязанных элементов и процессов, объединенных в элементные, функциональные, организационные, интеграционные и коммуникационные подсистемы на основе сформулированных принципов организации группового производства;

разработан методический подход к анализу предпосылок организации группового производства, позволяющий осуществить выбор типа системы организации группового производства, удовлетворяющего производственным условиям, требованиям, предъявляемым к производственной системе, и причинам, побуждающим предприятие перейти на систему организации группового производства;

предложена сбалансированная система показателей оценки уровня реализации стратегии организации группового производства, предусматривающая идентификацию и разворачивание причинно-следственных связей между стратегическими целями в системе организации группового производства и оценку уровня их реализации с использованием ключевых показателей;

разработана методика оценки уровня организации группового производства, в основе которой лежит расчет комплексного аналитического показателя, характеризующего итог дифференцированного анализа степени совершенства организации группового производства по элементным, функциональным, организационным, интеграционным и коммуникационным подсистемам;

обоснованы положения по формированию проекта системы организации группового производства, базирующиеся на использовании іііестиступенчатой динамической модели проектирования, отличающейся циклическим характером проектирования, гибкостью процессов структурирования и конфигурирования на микро-уровне;

сформирована имитационная модель организации группового производства, позволяющая обеспечить прозрачность прогнозируемых результатов влияния управленческих решений в области организации группового производства на эффективность производственной системы в целом.

Результаты, полученные в ходе диссертационного исследования, могут быть использованы на машиностроительных предприятиях. Практическое значение имеют научно-прикладные разработки, в которых содержатся: методический подход к анализу предпосылок организации группового производства, основанный на выборе наиболее рационального типа системы организации группового производства; сбалансированная система показателей, позволяющая определить уровень достижения

стратегических целей в системе организации группового производства; методика оценки уровня организации группового производства, базирующаяся на выявлении резерва развития производственной системы; положения по микроструктурированию системы организации группового производства, позволяющие добиться максимального социального, организационного и экономического эффекта от внедрения группового производства; имитационная модель, обеспечивающая прозрачность результатов влияния данных имитационного эксперимента на эффективность производственной системы.

Диссертационная работа является итогом исследований, выполненных автором в ВГТУ за период 2006-2009 гг. Основные теоретические и методические положения диссертационной работы докладывались автором и обсуждались на следующих научно-практических конференциях: Круглый стол «Проблемы организации и управления производством промышленных предприятий в современных условиях» (Воронеж, 2006 г.), Международная научно-практическая конференция «Теория и методы эволюции производственных систем в условиях инновационной экономики» (Воронеж, 2008 г.), Всероссийская научная сессия «Теория и методы развития интегрированных организационно-производственных структур в условиях экономического кризиса» (2009 г.), научно-практические конференции профессорско-преподавательского состава ГОУВПО «Воронежский государственный технический университет» (2006-2009 гг.).

Разработанные автором модель организации группового производства и методический подход к оценке уровня организации группового производства нашли практическое применение на машиностроительных предприятиях ОАО «Воронеж-сельмаш» и ОАО «Электросигнал», что подтверждено соответствующими актами о внедрении. Отдельные положения диссертационной работы внедрены в учебный процесс по дисциплинам «Организация производства» и «Диагностика производственных систем» и используются при подготовке студентов по специальности 080502 «Экономика и управление на предприятии (по отраслям)» и направлению 080500 «Менеджмент (производственный)» ГОУВПО «Воронежский государственный технический университет».

1. Теоретические основы^ организации группового производства на машиностроительных предприятиях

Эволюция принципов организации группового производства

Развитие концепции группового производства требует уточнения научно-методических положений по его организации на современном этапе эволюции. Ос-новным исходным положением любой теории, науки или концепции является принцип. Принцип (от лат. principium — начало, основа, происхождение, первопричина) - основание некоторой совокупности фактов или знаний, исходный пункт объяснения или руководства к действиям; основная особенность содержания или устройства какого-либо механизма, прибора15.

По нашему мнению, с учетом вышеизложенного под принципами организации группового производства следует понимать совокупность фактов, отражающих ключевые аспекты содержания деятельности по организации группового производства. Выделение принципов, характерных для современного уровня развития науки и практики организации производства, целесообразно произвести на основе ретроспективного анализа организации группового производства на машиностроительных предприятиях. 1. Технико-технологический этап развития группового производства.

В 50-х гг. XX века на отечественных машиностроительных предприятиях широко использовалось серийное производство и проводились исследования в области повышения его эффективности. Опыт отечественной промышленности показал, что существенных экономических результатов можно достичь на основе использования принципов типизации деталей. На практике удалось не только обобщить и использовать наиболее совершенные технологические процессы, но и внедрить поточные методы обработки в серийное производство. По мнению профессора А.П. Соколовского, «типизация представляет собой систематизацию и обобщение опыта всей машиностроительной промышленности, вместе с тем — это систематизация новых мыслей и идей»16.

Как видим, концепция группового производства, на первом этапе развивавшая идеи внедрения групповых технологических процессов, берет начало в использовании типизации в условиях серийного производства и содержит в своей основе ряд принципов, сформулированных следующим образом: 1. Конструктивная унификация - стандартизация, нормализация, унификация объектов, конструктивные ряды, агрегатирование, конструктивная преемственность. 2. Технологическая унификация - применение группового метода обработки. 3. Организационно-преемственная нормализация и регламентация17. Обеспечение соблюдения указанных принципов предъявляет ряд новых тре бований к организации производства: многостаночное обслуживание; регламентирование порядка рабочей смены; регламентирование чередования объектов; работа по стандартплану; совмещение профессий. Однако решение задачи улучшения использования оборудования посредством групповой технологии не привело к повышению эффективности производства. В результате обозначились следующие предпосылки развития, принципов организации группового производства и становления второго этапа эволюции: реализация технико-технологического аспекта группового производства повышает эффективность производственного процесса только на станках с групповой наладкой; появилась.необходимость реализации организационного аспекта группового производства для преодоления несбалансированности оборудования. 2. Организационно-технический этап развития группового производства. Сочетание групповой технологии с ячеистой структурой производственного процесса означает создание реальных предпосылок для перехода в условиях серийного производства к более широкому внедрению поточных методов работы. Как показывали исследования и практика работы многих объединений и предприятий в 80-х гг. XX века, групповое производство в условиях серийного производства обеспечивает возможность в наиболее полной мере учесть и реализовать характерные для массового производства принципы рациональной организации производственного процесса: специализация, пропорциональность, параллельность, прямоточность, непрерывность, ритмичность18. Структура работ по организации группового производства приведена в Приложении 2. В основу организации группового производства- на втором этапе эволюции положены следующие принципы: 1. Группирование деталей по конструктивным и технологическим признакам. 2. Ячеистая компоновка оборудования со специализацией на изготовление деталей с завершенным технологическим циклом обработки. 3. Параллельно-последовательное прохождение партий деталей по операциям. 4. Запуск деталей в производство партиями по специально разработанному графику. Как видно из приведенного перечня, исходный состав принципов организации группового производства на втором этапе эволюции претерпел некоторые преобразования. Так же был добавлен принцип компоновки оборудования, отражающий возникновение организационного аспекта группового производства. Изменились требования, предъявляемые к организации производства: проектирование подетально (предметно) специализированных цехов; формирование групповой поточной линии; создание групповых наладок рабочих мест и оборудования. На втором этапе эволюции СП. Митрофановым, А.Ю. Звоницким, В.Н. Каминским был разработан ряд организационных форм, с успехом применяемых на промышленных предприятиях и в настоящий момент. Однако в 90-х гг. XX века сложились определенные предпосылки дальнейшей эволюции группового производства. Кризис промышленного производства, перестройка и процесс приватизации и перехода к рыночной экономике выявили несостоятельность социальной подсистемы организации производства и ряд проблем в использовании личного трудового потенциала работников промышленных предприятий. Результатом сложившегося положения стало повышенное внимание исследователей к социальным аспектам организации производства. 3. Социотехнический этап развития группового производства. Исследователями в области организации производства было выявлено, что группирование работников вокруг предметно-специализированных участков и внедрение форм организации труда, позволяющих более рационально использовать преимущества групповой поточной линии, позволяет значительно повысить эффективность групповой организации производства. В 70-х гг. XX века применение самоуправляемых рабочих бригад на участках групповой обработки получило широкое распространение на машиностроительных и приборостроительных заводах Японии и США, а в 80-х гг. XX века - в России.

Формирование автономных предметно-специализированных подразделений на практике означает следующее. Организационная структура типового автономно функционирующего участка включает 8 рабочих мест. Оперативное управление процессом производства на участке осуществляет мастер. Члены бригады решают вопросы, связанные с регулированием темпов труда, планированием продолжительности работы, инструментальным и техническим обслуживанием рабочих мест. На таком участке все работники, занятые изготовлением деталей, находятся в тесном контакте друг с другом. Линии коммуникаций на участке коротки и сжаты. Таким образом, повышение эффективности производства достигается за счет индивидуального включения каждого работника в управление производственным процессом, увеличения личной заинтересованности в результатах труда, значительного ускорения процессов принятия решений.

Разработка сбалансированной системы показателей оценки уровня реализации стратегии организации группового производства

Принципиальные изменения, вызванные организацией группового производства, закладываются в системе организации производства, тогда как результат его функционирования отражается во всех сферах деятельности предприятия. По своей сути организация группового производства представляет собой функциональную стратегию машиностроительного предприятия, поскольку отражает способ реализации основного вида деятельности — производства продукции. Представляется целесообразным сформулировать стратегию развития производственной системы на основе организации группового производства, реализация которой позволит осуществить преобразование системы организации производства с максимальным совокупным эффектом. В настоящее время одним из наиболее перспективных и эффективных инструментов реализации стратегии является система BSC или ССП (Balanced Scorecard — Сбалансированная система показателей).

В базовом варианте, предложенном Д. Нортоном и Р. Капланом40, ССП представляет собой карту, отражающую стратегические цели производственной системы, ключевые показатели, характеризующие уровень реализации целей, их желаемые значения и мероприятия по достижению. «Сбалансированность» системы показателей трактуется как двойственный взгляд на оценку производственной системы, выраженный включением в карту как финансовых, так и нефинансовых показателей, а так же показателей, характеризующих эффект от реализации стратегии во внутренней и внешней среде. В целях систематизации исследования, стратегические це-ли и ключевые показатели сгруппированы в четыре проекции, названные перспективами: «Финансы», «Клиенты», «Внутренние бизнес-процессы» и «Обучение и рост». Дальнейшее развитие ССП получила благодаря исследованиям немецкой Академии контроллинга Horvath & Partners, опубликованным в труде «Внедрение сбалансированной системы показателей»41. Авторы данной работы доказали, что структура сбалансированной системы показателей позволяет использовать ее не только для производственной системы в целом, но на любом иерархическом уровне или для отдельных бизнес-процессов. Причем выбор стратегических перспектив должен осуществляться исходя из особенностей стратегии. Исходя из современного уровня развития концепции группового производства и требований, предъявляемых новым технологическим укладом и инновационной экономикой к организации производственных систем, перспективным вариантом производственной стратегии машиностроительных предприятий, реализующих серийный выпуск продукции, является внедрение системы организации группового производства с учетом конструктивности приоритетов в производственной деятельности при одновременном увеличении гибкости и результативности системы, а так же уровня трудового потенциала для повышения эффективности производственной системы в целом. Соответственно, необходимо сформировать сбалансированную систему показателей оценки уровня реализации стратегии организации группового производства.

Исходное формулирование стратегии позволяет определить архитектуру сбалансированной системы показателей, характеризующую набор стратегических перспектив и связи между ними. Организация группового производства на промышленном предприятии предполагает целевые изменения в области повышения эффективности организации производственных процессов, следовательно, базовой стратегической перспективой для отображения ключевых показателей оценки эффективности реализации стратегии организации группового производства будет перспектива «Процессы». Одним из целевых аспектов внедрения группового производства в условиях инновационной экономики является увеличение производственного, кадрового и инновационного потенциала предприятия, поэтому целесообразно включение в систему сбалансированных показателей перспективы «Потенциал» для отображения ключевых параметров системы организации группового производства, повышающих потенциал системы. В условиях инновационной экономики основными характеристиками эффективного функционирования производственной системы является гибкость и адаптивность ее поведения во внешней среде. Групповое производство является одним из инструментов решения данной задачи. Таким образом, следует включить в систему сбалансированных показателей перспективу «Гибкость» для отображения ключевых показателей, характеризующих динамику гибкости системы в результате организации группового производства. Следует отметить, что высший уровень гибкости системы в современных условиях, обусловленный гибкостью ее элементов и процессов, выражается в гибкости производственной мощности, т.е. в способности предприятия быстро отреагировать производством на возникший спрос, выпуская конструктивно новые изделия, соответствующие всем требованиям рынка. Таким образом, следующей перспективой системы, необходимой для отображения ключевых показателей, характеризующих критерии качества и конкурентоспособности выпускаемых изделий, является «Продукт». Конечным мерилом эффективности стратегии промышленного предприятия является финансовый результат его функционирования. Следовательно, необходимо включение в систему перспективы «Финансы» для отображения экономических индикаторов уровня организации группового производства рассматриваемого продукта.

Таким образом, архитектура сбалансированной системы показателей оценки уровня реализации стратегии организации группового производства должна включать в себя пять базовых стратегических перспектив: процессы, потенциал, гибкость, продукт, финансы. Перспективы сбалансированной системы показателей взаимосвязаны и являются отражением принципиальной логики реализации стратегии и проведения исследования ее эффективности. Внедрение группового производства на промышленном предприятии, меняя принципы организации производства и увеличивая эффективность производственных процессов (перспектива «Процессы»), непосредственно увеличивает потенциал производственной системы (перспектива «Потенциал»), тем самым оказывая непосредственное влияние на гибкость системы (перспектива «Гибкость»), позволяя индивидуализировать производство продукции (перспектива «Продукт») и повысить экономические показатели функционирования системы (перспектива «Финансы»). Архитектура сбалансированной системы показателей оценки уровня реализации стратегии организации группового производства представлена на рисунке 6.

Методика оценки уровня организации группового производства на машиностроительных предприятиях

В результате внедрения системы организации группового производства на машиностроительном предприятии происходит преобразование всех производственных подсистем. Промышленная эксплуатация группового производства неизбежно приводит к необходимости качественной и количественной оценки уровня организации производства с целью выявления симптомов проблем, разработки и реализации мероприятий по их предупреждению.

Исследование информационных источников показало, что комплексного подхода к анализу и оценке уровня организации группового производства не существует, однако ряд научных работ содержит отдельные аспекты исследования уровня организации производства. По нашему мнению, критический обзор выявленных подходов позволит сформировать методику оценки уровня организации группового производства на промышленном предприятии, отвечающую современному уровню науки и практики организации производства.

Проблема анализа уровня организации производства не является новой для отечественной науки, однако, к настоящему моменту в литературе нет полного единого мнения авторов о сущности понятия «уровень организации производства» и комплексного подхода к его исследованию. Имеющиеся методики не отвечают современным требованиям системного подхода к данной проблеме. Отсутствие простой и доступной нормативно-методической документации затрудняет проведение работ, связанных с исследованием уровня организации производства и интерпретацией полученных результатов. Рассмотрим существующие методы анализа уровня организации производства.

Одним из наиболее распространенных подходов к определению уровня организации производства является анализ эффективности организационно-технического состояния предприятия, включающий исследование технических, организационных и управленческих аспектов. В процессе анализа ключевыми являются показатели организационной структуры, оперативно-производственного планирования, принципы организации производственного процесса, уровень использования производственных ресурсов и основных производственных фондов, рациональность и уровень кооперирования связей50.

Другим подходом к оценке и анализу уровня организации производства является исследование эффективности хозяйственных процессов в контексте совершенствования производственной системы в целом. Анализу подвергаются уровень организации подготовки производства, производственная структура, уровень организации производства в пространстве и во времени, а так же уровень использования средств производства51. Как видим, данный подход учитывает элементные и интеграционные подсистемы, ряд организационных и функциональных подсистем организации производства.

В современных научных источниках представлен ряд методов оценки состояния организации производства, учитывающей эффективность различных подсистем организации производства52. Целью исследования является выявление достоинств и недостатков организации производства на предприятии на основе анализа ключевых показателей функционирования подсистем организации производства.

Критический обзор методических подходов к оценке и анализу уровня организации производства представлен в Приложении 3. Как видно из представленного анализа, в настоящий момент в теории организации производства сложился ряд методических подходов, в целом предлагающих широкий набор инструментов исследования всех подсистем организации производства: элементных, функциональных, организационных, интеграционных и коммуникационных. Основной целью исследования уровня организации производства в представленных подходах является определение степени совершенства и развития различных подсистем организации производства.

На основе изложенного критического обзора можно сделать вывод, что для обеспечения реализации требований системного подхода и современного уровня развития науки и практики организации производства, оценку уровня организации группового производства на промышленном предприятии целесообразно осуществлять по элементным, функциональным, организационным, интеграционным и коммуникационным подсистемам. Совокупная оценка степени совершенства организации различных подсистем будет характеризовать итоговый уровень организации группового производства.

Предполагается выделение не только недостатков, но и достоинств системы организации группового производства в сравнении с другими организациями или предшествующими периодами с целью рационального их использования при формировании приоритетных направлений развития системы. Таким образом, целью проведения оценки уровня организации группового производства на промышленном предприятии является повышение эффективности функционирования производственной системы в результате принятия управленческих решений в области совершенствования всех подсистем системы организации группового производства на основе заключения о ее состоянии на момент исследования.

Микроструктурирование системы организации группового производства на машиностроительных предприятиях

Реализация выделенных в настоящей работе принципов организации группового производства на машиностроительных предприятиях обеспечивает снижение затрат времени на переналадку оборудования, уменьшение длительности производственного цикла, сокращение размеров станочного парка и т.д. Следовательно, в процессе проектирования производственных систем для организации серийного вы- пуска продукции целесообразно использование групповых форм организации производства при микроструктурировании подразделений. Принципы организации группового производства позволяют реализовать несколько базовых вариантов микроструктурирования на машиностроительном предприятии за счет выделения нескольких уровней группирования объектов в производственной системе (таблица 20). Таким образом, микроструктурирование системы организации группового производства должно отражаться на следующих уровнях: предметы труда: группирование деталей по конструктивно-технологическим признакам для обеспечения возможности групповых методов обработки; средства труда: группирование оборудования для обработки деталей с завершенным технологическим циклом обработки; человек: группирование работников вокруг участков с образованием автономных производственных подразделений; производственная система: группирование автономных подразделений по продуктовому признаку. Необходимость каждого из уровней структурирования определяется в зависимости от условий производства и готовности исследуемого предприятия к переходу на групповое производство.

Классификация факторов, определяющих потребный уровень развития группового производства для условий конкретного промышленного предприятия представлена в таблице 21. Очевидно, что наибольший эффект от внедрения группового производства в современных условиях обеспечивает использование всех принципов организации группового производства на уровне производственной системы. Рассмотрим основные этапы микроструктурирования системы организации группового производства на примере ОАО «Воронежсельмаш». 1. В производственной структуре предприятия следует создать специализированное подразделение - группу организации группового производства - для осуществления следующих видов деятельности: разработка перспективного плана и технических заданий на организацию группового производства в конкретных производственных условиях на этапе подготовки группового производства (инженерная подготовка); общее руководство деятельностью всех заинтересованных технических служб на этапе внедрения группового производства (управленческая деятельность); мониторинг деятельности производственных подразделений на этапе функционирования группового производства (сбор и статистическая обработка аналитических данных); разработка, обеспечение выполнения и корректировка перспективного плана совершенствования и развития группового производства с детализацией по годам, кварталам и месяцам (инженерно-аналитическая работа). Таким образом, исходя из структуры и объема видов деятельности, в состав группы необходимо включить: руководитель группы - управленец с высшим образованием, специалист в области организации и управления производством (1 чел); инженеры — специалисты с высшим инженерно-экономическим образованием, имеющие производственный опыт (2 чел); аналитики - специалисты с высшим образованием, имеющие опыт планово-экономической работы и навыки оператора ЭВМ (владение 1С: Предприятие) (2 чел).

Практика показывает, что наибольшего уровня ответственности и полномочий данного структурного образования можно достичь включением его в производственную структуру самостоятельным образованием с подчинением непосредственно начальнику производства ОАО «Воронежсельмаш» Костенко А.И. 2. Несмотря на многообразие и различие конструкций, детали машин имеют много сходных конструктивных, размерных и технологических признаков. Пользуясь определенной системой, можно выявить эти общие признаки и свести детали в определенные группы. Необходимо разработать классификацию деталей по конструктивным и технологическим признакам для упрощения оперативно-производственного планирования. Объединяющими качествами в группе могут быть общность применяемого оборудования, технологического процесса, однотипность оснастки66. Окончательное комплектование групп деталей осуществляется с учетом трудоемкости и объема их выпуска по показателю относительной трудоемкости Кд. где turn - штучное время обработки і-ой детали на j-ой операции, мин; koi - число операций по технологическому процессу обработки і-ой детали; Nj - годовой объем выпуска і-ой детали, шт.; F3 - эффективный фонд времени, рассчитывается исходя из данных о количестве и продолжительности рабочих смен в сутки и количестве рабочих дней в году, ч; KBj - средний коэффициент выполнения норм времени. Указанный показатель рассчитывается по каждой детали анализируемой совокупности и в группы объединяются детали, имеющие равные значения относительной трудоемкости. Установление суммарных показателей для деталей последней ступени классификации обеспечивает синтез их в группы по принятому признаку. Следует определить оптимальный размер партии деталей по каждой группе. 3. На основе данных классификации деталей необходимо разработать график запуска деталей в производство по номенклатуре продукции. Следует детализировать разработанный план на основе данных об оптимальном размере партий. Рекомендуется использовать параллельно-последовательный вид движения партий деталей в производстве. Во избежание срывов плана необходимо