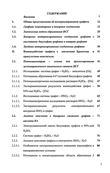

Содержание к диссертации

Введение

1. Методы получения и свойства интеркалированных соединений графита 10

1.1. Сравнительная характеристика способов получения соединений внедрения графита акцепторного типа 11

1.2. Анодное интеркалирование графита в кислых электролитах 20

1.3. Особенности электрохимического поведения суспензионных и пористых электродов на основе углеродных материалов 33

2. Методика эксперимента 46

2.1. Электроды, материалы и электролиты, применяемые в экспериментальных исследованиях 46

2.2. Электрохимические ячейки и лабораторный электролизер 48

2.3. Методика электрохимического синтеза СВГ 51

2.4. Методы исследования 52

2.4.1. Исследование растекаемости и расслоения суспензий 52

2.4.2. Кондуктометрия 52

2.4.3. Потенциометрия 53

2.4.4. Рентгенофазовый анализ 54

2.4.5. Калориметрия и термический анализ 54

2.4.6. Определение содержания серы в гидролизованных СВГ 55

2.5. Гидролиз бисульфата графита и его термообработка 55

3. Исследование свойств суспензий и синтез СВГ в суспензиях графит - серная кислота на платиновых электродах 57

3.1. Исследование свойств суспензий графит - серная кислота 58

3.1.1. Определение расслоения и растекания суспензий графит-Н2804 58

3.1.2. Определение электропроводности суспензий графит - серная кислота 61

3.2. Влияние массового соотношения графита и серной кислоты на синтез бисульфата графита 64

3.3. Особенности электрохимического получения бисульфата графита из суспензий графит - серная кислота 66

3.4. Исследование распределения тока в графитовой суспензии и сообщаемой емкости на свойства получаемых соединений 72

3.5. Зависимость свойств бисульфата графита от гранулометрического состава и марки графита в составе суспензий 81

3.6. Влияние концентрации серной кислоты 83

4. Электрохимический синтез бисульфата графита с использованием стальных электродов 88

4.1. Синтез бисульфата графита в стационарном лабораторном электролизере 89

4.2. Синтез бисульфата графита в электрохимической ячейке коаксиального типа 95

5. Изготовление и испытания полупромышленных электролизеров для непрерывного синтеза бисульфата графита на основе суспензий 101

5.1. Результаты испытаний электролизера с внутренним катодом 102

5.2. Испытания электролизера с наружным катодом 106

5.3. Направления усовершенствования электролизера

коаксиального типа 112

Основные выводы 115

Список литературы 117

- Анодное интеркалирование графита в кислых электролитах

- Электрохимические ячейки и лабораторный электролизер

- Определение расслоения и растекания суспензий графит-Н2804

- Синтез бисульфата графита в электрохимической ячейке коаксиального типа

Введение к работе

Актуальность темы. Разностороннее и возрастающее применение

углеродных материалов основано на достижениях последних лет в химии и технологии переработки углерода, позволяющих в широких пределах изменять свойства получаемых соединений. Относящийся к новым перспективным материалам терморасширенный графит (ТРГ) представляет собой пеноподобные чисто углеродные структуры. Получение ТРГ основано на быстром нагревании соединений внедрения графита (СВГ) или продуктов их гидролиза. В настоящее время ТРГ получают из нитрата или бисульфата графита (БГ), синтезируемых химическим способом. Указанные СВГ легко получить и анодным окислением графита в азотной или серной кислотах, причем процесс можно вести в управляемом режиме. Несмотря на меньшие затраты реагентов, более высокую экологичность, возможность варьирования свойств синтезируемых соединений, электрохимическая технология на настоящее время промышленно не реализована. Основными причинами этого являются относительно низкая производительность и сложность оборудования, принцип действия которого основан на анодном окислении слоя графита, подпрессованного к металлическому токоотводу.

Настоящая работа посвящена оценке возможности электрохимической обработки суспензий графит-Н2804, прокачиваемых через межэлектродный зазор, с целью получения БГ. Подобный принцип значительно упростит конструкцию электролизера и позволит повысить его удельную производительность. В связи с тем, что ТРГ, помимо традиционного применения в виде футеровочных, уплотнительных материалов и изделий, все более широко используется для изготовления катализаторов, адсорбентов, фильтров, внедрение электрохимической технологии становится весьма актуальной задачей.

Целью настоящей работы является изучение закономерностей электрохимического синтеза бисульфата графита на основе суспензий, интенсификация процессов интеркалирования, упрощение известного оборудования для непрерывного получения СВГ анодным окислением графита.

Поставленная цель требует решения следующих задач:

изучение свойств суспензий графит - серная кислота при различном соотношении компонентов в широком интервале концентраций ЩІО,,;

выявление условий анодной обработки суспензий для получения бисульфата графита различного состава;

оценка влияния свойств исходного графитового сырья и концентрации H2S04 на режимы синтеза БГ;

разработка упрощенной конструкции электрохимического реактора;

изготовление и апробация опытного электролизера, работающего в непрерывном режиме; _^__———

С НАЦИОНАЛЬНАЯ I ЬИМНОТВКА |

-наработка опытных партий СВГ, оценка их свойств в виде материалов и изделий.

Научная новизна заключается в том, что выявлены соотношения компонентов в суспензии графит - серная кислота, обеспечивающие достаточную электронную проводимость, для анодной обработки углеродного материала без его подпрессовки к металлическому токоотводу. Установлено, что применение суспензионных графитовых электродов так же, как компактных образцов графита и подпрессованных дисперсных графитовых электродов при анодном окислении в серной кислоте, обеспечивает получение БГ, причем во всех случаях ступень внедрения зависит от приложенного потенциала и сообщенной емкости. Скорость интеркалирования при прочих равных условиях на суспензиях значительно выше за счет более высокой истинной поверхности электрода.

Практическая значимость работы. Разработан новый способ электрохимического получения бисульфата графита, заключающийся в анодной обработке суспензий графит - серная кислота, который обеспечивает более высокие скорости интеркалирования. Выявлены условия получения соединений внедрения с различной степенью терморасширения, показана возможность переработки в БГ графита разного фракционного состава и чистоты, экспериментально обосновано применение 80-70% растворов серной кислоты. Предложена новая, упрощенная конструкция электролизера, основанная на продавливании суспензии через коаксиальный межэлектродный зазор. Электролизер апробирован в виде опытно-промышленной установки, на которой наработаны опытные партии соединений. Переработка полученного БГ в ТРГ с последующим изготовлением на его основе графитовой фольги показала, что фольга обладает физико-химическими свойствами, сопоставимыми с лучшими образцами отечественной и зарубежной промышленности.

Апробация результатов работы. Основные результаты работы докладывались на VII Международном Фрумкинском симпозиуме «Фундаментальная электрохимия и электрохимическая технология» (Москва, 2000 г.), 11-м Международном симпозиуме по соединениям внедрения (Москва, 2001 г.), Международной конференции «Композит-2001» (Саратов, 2001), V Международной конференции «Фундаментальные проблемы электрохимической энергетики» (Саратов, 2002 г.), 2-й Международной конференции «Углерод: фундаментальные проблемы науки, материаловедение, технология» (Москва, 2003 г.), 3-й Международной конференции «Углерод: фундаментальные проблемы науки, материаловедение, технология» (Москва, 2004 г.).

Публикации. По материалам диссертации имеется 11 публикаций: 1 статья в центральной печати, 2 статьи в сборниках статей, а также опубликованы тезисы шести докладов. Имеются 2 положительных решения о выдачи патента на изобретение

Структура и объем работы. Диссертационная работа состоит из

Анодное интеркалирование графита в кислых электролитах

Возможность электрохимического синтеза СВГ с кислотами впервые была показана Рюдорфом в его классической работе [3]. Сущность анодного получения акцепторных СВГ с кислотами заключается в электрохимическом окислении графитовой матрицы в растворах соответствующих кислот.

Согласно [61,89] электрохимический синтез БГ протекает стадийно. Первоначально при наложении на углеродный материал анодной поляризации отмечается индукционный период, заключающийся в окислении ПФГ, которое сопровождается возникновением напряжения в углеродных сетках и их расклиниванием с поверхности образца: =С-ОН+Н20 0=С-+Н30++е, (1.5) 0=С-ОН- 0=С-0-+Н++е, (1-6) =С-ОН+Н20- =С-0-+Н30 . (1,7) Затем углеродные слои приобретают распределенный положительный заряд. pC-»Cp++e. (1.8) Окисление ПФГ и образование макрокатиона Ср+ создают условия для электростатического втягивания анионов кислоты: 24пС + 3H2S04 -» C24n+HS04"-2H2S04 + КГ + є (1.9) По мере увеличения концентрации интеркалата в межслоевых пространствах графитовой матрицы происходит образование СВГ со снижением номера ступени. После образования I ступени БГ возможно переокисление БГ и окисление углерода [60,90,91]: C24+HS04" -2,5H2S04 - 2Ci2+ 2HS04- 1,5H2S04 + ЇҐ + є , (1.10) C24+HS04- 2H2S04 - C24+ 0,5S2O8" -2H2S04 + ГҐ + e", (1.11) C24+HS04- -2H2S04 - 3(C8+HS04-) + 2ГГ + 2e\ (1.12) nC+H20- (n-1 )С+СО+2ГҐ+2e, (1.13) nC+H20- (n-l)C+C02+4lt+2e, 2Н20-Ю2+4Н++4е. (1.14) Согласно [92,93] при наличии в электролите достаточного количества Н20 переокисление может приводить к образованию оксида графита.

Оксид графита (ОГ) относится к классу ковалентных СВГ с кислородом (ОН") и водой и является наиболее окисленным соединением графита, еще сохраняющим развитую сеточную структуру. ОГ - твердое соединение нестехио-метрического состава Сх+(ОН)у" (H20)z с массовым соотношением С/О от 2 до 4 [4]. Расхождения в составе и свойствах ОГ обусловлены методами получения и структурой исходного графита. Впервые ОГ был синтезирован Броди в 1859 году [94]. В настоящее время ОГ синтезируют методами Броди (окисление графита в системе HN03-KC104, т 600 ч, t=60C), Штауденмайера (система HN03-H2S04-KC104, т 340 ч, t=50C), Хаммерса-Оффемана (система H2S04-NaN03-КМп04, т 2 ч, t 20C) [4]. После синтеза полученное соединение промывается водой с образованием твердого желтого или зеленого вещества состава С802(0Н)2 [38], С802.х(ОН)2х, где 0 х 2 [95], С8Оз,9Н2,5 [96], С803(ОН)2 [97]. Из БГ I ступени окислением смесью концентрированных H2S04 и HN03 с различным содержанием дополнительного окислителя (КСЮ3) получали образцы интеркалиро 22 ванного кислородсодержащего графита [98]. Рентгеноэлектронной и ЭПР-спектроскопией в сочетании с РФА установлена критическая концентрация КСЮ3, ниже которой между слоями углерода находятся ОН"- ионы и молекулы воды в виде нековалентных соединений с сохранением плоскостей полиареновых сеток. При более жестких условиях окисления между углеродом и кислородом возникают кова-лентные связи, приводящие в итоге к "гармошкообразной" деформации углеродных слоев и образованию ОГ. Возникновение ковалентных связей соответствует степени окисленности графитовой матрицы до Ci8+ [98]. Приведенные результаты полностью совпадают с выводами работ по электрохимическому переокислению СВГ [78,92,97].

Таким образом, синтез ОГ химическим способом или анодным окислением графита протекает в две стадии: первоначально образуются СВГ I ступени и эти соединения способны к обратимому восстановлению до исходного графита; затем замена кислотного интеркалата на внедренный слой гидроксил-ионов и воды с образованием ОГ. Вторая стадия требует определенного содержания воды в реакционной среде по данным [92], оптимальной концентрацией является наличие 20% Н20. По-видимому, между двумя стадиями нет четкой границы и можно получать соединения с широким спектром содержания кислорода. Вторая стадия приведенной схемы напоминает гидролиз СВГ, однако, в литературе вопрос об идентичности свойств и составов остаточных соединений графита и ОГ не обсуждается.

Представление сведений о свойствах и образовании ОГ обусловлено тем, что вероятность совнедрения воды в графитовую матрицу будет возрастать при исследовании анодного поведения углеродного материала в неконцентрированной серной кислоте. Имеющиеся в литературе сведения по анодному синтезу БГ в разбавленных растворах H2S04 весьма ограничены.

В работе [99] по изучению влияния СЯгдана процесс образования бисульфата графита отмечается, что с уменьшением молярной концентрации H2SO4 происходит линейное увеличение потенциала внедрения на 47 мВ/моль. Так, согласно гальваностатическим измерениям на образцах пиролитического графита, пороговый потенциал внедрения возрастает с 0,6В до 1,2В (относительно каломельного электрода сравнения, 0,24В (нвэ)) при снижении СНг50 с 18M до ЮМ [99]. Одновременно констатируется и рост потенциала перехода III ступени внедрения БГ во II и II ступени в I. Причем отмечается, что во всем исследованном интервале концентраций H2SO4 (10+18 М) возможно электрохимическое получение БГ состава C48+-HS04-2H2S04. Получение I ступени БГ ограничено снижением концентрации до 14 М [99]. Рассчитанные концентрационные изменения порогового потенциала составляют ЕШ- н - 104,5мВ/моль и Еп_ 1« 69 мВ/моль.

В целом приведенные результаты по влиянию Cff2so4 на процесс образования БГ согласуются с данными более ранних работ [53,61,100]. В [61] на основании гальваностатических и вольтамперометрических измерений с привлечением рентгенодифрактрометрического анализа показано, что реакции интеркапирования начинаются при содержании серной кислоты в электролите свыше 0,4 моль/л. В растворах с концентрацией более 1,5 моль/л возможно образование БГ III ступени. В 10 М растворах анодным окислением графита получена II ступень бисульфата графита.

Все литературные сведения приведены для компактных электродов из высокоориентированного графита, причем постулируется неизменность механизма образования БГ, не рассматривается возможность участия молекул воды в реакции интеркапирования даже в среднеконцентрированных и разбавленных растворах серной кислоты. Помимо состава БГ, другие его свойства, в частности степень терморасширения при термообработке, не оценивались.

Электрохимические ячейки и лабораторный электролизер

Для определения влияния различных факторов на анодную обработку графитовой суспензии, качество БГ и свойства ТРГ электрохимические исследования проводились с использованием малогабаритной ячейки (внутренние размеры 18x10x36 мм), принципиальная схема которой представлена на рис.2.2. Разовая загрузка по сухому графиту в такую ячейку находилась в пределах от 0,7 до 2 г.

Схема электрохимической ячейки для синтеза бисульфата графита с плоскопараллельными электродами: 1- корпус; 2-токоотвод анода; 3— tf JL крышка; 4-ртутно-сульфатный элек-7 трод сравнения; 5-суспензия графит -H2S04; 6- токоотвод катода (в чехле из полипропиленовой ткани 7). Для изучения распределения потенциала по длине реакционной зоны использовалась укрупненная ячейка, с внутренними размерами 18x50x36, с расположенными по длине реакционной зоны индикаторными платиновыми электродами (рис.2.3). Разовая загрузка в ячейку составляла 10 г по сухому графиту.

Схема электрохимической ячейки для синтеза бисульфата графи-5 та с платиновыми индикаторными электродами: 1- корпус; 2- токоотвод анода; 3- крышка; 4— ртутно-сульфатный электрод сравнения; 5-суспензия графит - серная кислота; 6-токоотвод катода (в чехле из полипропиленовой ткани 7); 8- платиновые индикаторные электроды.

Для оценки возможности масштабирования электролизера и наработки укрупненных лабораторных образцов бисульфата графита был изготовлен электрохимический реактор по схеме, приведенной на рисунке 2.4. Рабочие камеры, образующиеся по обе стороны катода, имели размеры 150x220x25. Разовая загрузка графита в данный электролизер составляла 0,5-0,8 кг. В реакторе суспензия находится в неподвижном (стационарном) состоянии, поэтому в дальнейшем данный электролизер будет называться стационарным. Схема электрохимической ячейки с подпрессовкой графита поршнем - диафрагмой: 1- катод; 2- фторопластовая шайба; 3-корпус; 4- электролит; 5- поршень-диафрагма; 6- сепаратор; 7- анод; 8- дисперсный графит; 9- основание ячейки; 10-электролитический ключ; 11- электрод сравнения. Площадь анода - 5 см2, катода 15 см2. Рис.2.7. Схема электрохимической ячейки для электрохимической обработки графитовых суспензий: 1- катод; 2- шайба; 3- корпус; 4- сепаратор; 5- анод; 6-суспензия; 7- основание; 8- электролитический ключ; 9- электрод сравнения. Площадь анода и катода - 5 см2. 2.3. Методика электрохимического синтеза СВГ

Синтез бисульфата графита проводили в гальваностатическом и потен-циостатическом режиме в малогабаритных электрохимических ячейках, представленных выше и реакторе стационарного типа (рис.2.4). Анодная поляризация графитовой суспензии в ячейках осуществлялась потенциостатом П-5848 и прибором ЭЛ-02.082. Точность задания (измерения) напряжения и тока потен-циостата П-5848 и прибора ЭЛ-02.082, согласно их техническим характеристикам, составляла соответственно ±0,5 и ±0,1%. Для синтеза бисульфата графита на укрупненном электролизере использовался блок питания КМ-131. Контроль напряжения и потенциала графитового суспензионного электрода в процессе синтеза осуществлялся цифровым вольтметром постоянного тока В7-21А, с пределом допустимой погрешности +0,05+0,02 (10/х-1)%, где х- показания прибора, В. Параллельно изменение потенциала или тока во времени регистрировалось самопишущим потенциометром КСП-4 с основной приведенной погрешностью показаний 0,5%. Контроль тока проводился амперметром М 1104 класс точности 0,2. 2.4. Методы исследования

Изучение структурно-механических свойств графитовых суспензий проводился после того, как процесс превращения исходных фаз в двухфазную дисперсную структуру в основном завершен. Расслоение суспензий определялось после смешения навески графита и серной кислоты взятых в исследуемых массовых соотношениях и помещения полученной суспензии в мерный цилиндр диаметром 25 мм и высотой 100 мм. Через 10-20 минут проводились замеры высоты столба занимаемого жидкой фазой и общей высоты смеси.

Введение определенного объема кислоты осуществлялось микродозатором с точностью до 0,02 мл. При проведении параллельных измерений подбирались одни и те же условия эксперимента: площадь контакта графитового электрода с платиновым тококоллектором составляла 4,3 см2, навеска графита -2 грамма, занимаемый объем - 3,5 см , насыпная плотность при этом составляла 0,58 г/см . В процессе приливання кислоты проводились также визуальные наблюдения за смачиваемостью графитового электрода. Сопротивление графитового электрода в процессе смачивания его кислотой рассчитывалось по вольт-амперным характеристикам, снятым при изменении величины постоянного тока подаваемого на платиновые токоотводы от потенциостата П-5848. Падение напряжения при этом измерялось цифровым универсальным вольтметром В7-21 А. Так как процесс смачивания графита кислотой, после ее приливання, протекает во времени, то завершение этого процесса определялось по установившемуся падению напряжения при величине минимального тока в 1мА.

Определение расслоения и растекания суспензий графит-Н2804

Такой важный фактор, как содержание дисперсионной среды во многом лимитирует условия проведения многих химико-технологических процессов. Обычно количество жидкой дисперсионной среды определяется не из условий фазовых превращений и стехиометрии реакций, а из необходимости обеспечения заданного минимального уровня реологических характеристик и, прежде всего максимальной текучести [142].

Одним из основных процессов в общей технологической схеме электрохимической переработки графита в бисульфат графита является транспорт суспензии. Реализация максимальной текучести, при наличии высокой концентрации грубодисперсной (содержание частиц размером более 100 мкм) твердой фазы графита в растворе серной кислоты, и создание условий для однородного распределения фаз в объеме суспензии, предопределяет качество получаемого продукта. Важную роль, в формировании необходимых структурно-реологических характеристик, должно играть соотношение компонентов смеси [143]. Избыток жидкой фазы будет приводить к расслоению суспензии, а ее недостаток - к неравномерному распределению компонентов и образованию электролитически несвязанных частиц графита, что приведет к исключению таких участков из электрохимического процесса. Согласно приведенной выше методике эксперимента, были определены структурно-реологические характеристики системы, такие как расслоение и растекание в широком интервале соотношений компонентов для различных концентраций серной кислоты и для различных марок графита, используемых в технологическом процессе получения окисленного графита на опытном заводе ЗАО "Гравионокс-К".

В изученном интервале концентраций кислоты для электрохимической обработки наиболее предпочтительны суспензии, обладающие высокой расте-каемостью и незначительным расслоением, что характерно для массового соотношения графит - кислота равным 1:1,6-2,0.

Оценка подобных характеристик для суспензий на основе различных марок графита (табл.3.2) выявляет, что уменьшение размеров частиц графита снижает пластические свойства суспензий, и они практически не растекаются. Наоборот, крупночешуйчатый графит придает суспензии высокую растекаемость, даже при малом содержании кислоты (табл.3.2). Таблица 3.2 Зависимость расслоения (числитель, %) и растекаемости (знаменатель, %) суспензий графит - H2SO4 для различных марок графита (характеристики графитов даны в табл.2.1) Графит Массовое соотношение графит - кислота 1:1,6 1:1,8 1:2,0 1:2,2 1:2,4 1:2,6 КНР мелкочешуйчатый - 0 0 0 0 0 0 0,8 Ъ1 КНР среднечешуйчатый 0 11 048 1,0 1,3 1,6 5,3 КНР крупночешуйчатый 0 18,5 0 40,7 М М - ГТ термоочищенный - 0 0 0 0 0 0 ол 0,5 Анализ полученных данных свидетельствует о том, что в концентрированных растворах расслоение для графитов КНР начинает наблюдаться при массовом соотношении компонентов 1:2. Причем с увеличением степени дисперсности расслоение наступает при более высоком содержании серной кислоты, что, по всей видимости, связано с увеличением роли поверхностных сил межчастичного взаимодействия, характерных для дисперсных систем с размером частиц от 1 до 100 мкм [144,145]. Для частиц размером более 100 мкм межчастичным взаимодействием за счет поверхностных сил можно пренебречь. К возрастанию роли этого явления на границе раздела фаз, по всей видимости, приводит термообработка графита. Косвенным доказательством этого предположения являются результаты экспериментов, проведенные с графитом марки ГТ-термоочищенный. При гранулометрическом составе, сопоставимым с сред-нечещуйчатым графитом КНР, расслоение суспензии на основе этой марки графита наступает при более высоком содержании серной кислоты. Возрастание степени расслоения по мере увеличения количества кислоты незначительно. Таким образом, на основании экспериментальных данных можно предложить область массового соотношения компонентов равную 1:1,6-ь1:2.

Очевидно, что одним из основных параметров, влияющих на энергетические характеристики и на скорость электродного процесса при электрохимическом синтезе бисульфата графита, является электропроводность суспензии, которая в свою очередь должна зависеть от концентрации серной кислоты и от соотношения в суспензии графита и серной кислоты.

Электропроводность суспензий графит (ГТ-ОСЧ) - H2SO4 в зависимости от содержания кислоты заданной концентрации определялась согласно методике эксперимента описанной в разделе 2.1. при наложении постоянных токов с регистрацией омического падения напряжения на ячейке, состоящей из двух плоско-параллельных платиновых электродов, между которых помещалась суспензия. Причем, общее падение напряжения на измерительной ячейке не достигало значений, при которых возможно протекание фарадеевских реакций. Это подтверждалось прямолинейным ходом зависимостей изменения напряжения на ячейке от силы тока.

Удельная электропроводность суспензий с увеличением содержания кислоты монотонно возрастает независимо от концентрации H2S04, достигает максимума при соотношениях графит - кислота равным 1:1,4-4,8 (0,55 + 0,7) и затем резко снижается (рис.3.1). Подобный ход кривых хорошо согласуется с данными таблицы 3.1, согласно которой при указанных соотношениях отмечается начало расслоения суспензий. Обнаруженный факт подтверждает высказанные ранее предположения о возможной агломерации графитовых частиц, способствующей снижению контактного сопротивления между зернами углеродного материала под воздействием жидкой фазы.

Синтез бисульфата графита в электрохимической ячейке коаксиального типа

Наиболее прогрессивный метод электрохимического окисления дисперсного графитового материала запатентованный [15] и описанный в статье [110] не нашел практического применения в виду сложности конструкции и малой производительности. Необходимость избытка серной кислоты приводила, кроме того, к росту доли общего тока на побочные реакции. Использование графитовых суспензий позволяет значительно упростить конструкцию электролизера. Наиболее простой способ транспортирования реагента является продавливание суспензии между электродами, что позволяет значительно упростить конструкцию электрохимического реактора и повысить производительность процесса. Для организации непрерывного перемещения углеродного материала через электролизер соотношение твердой и жидкой фазы должно быть таким, чтобы суспензия сохраняла электронную проводимость. Нами найдены составы суспензий с электронной проводимостью, которые обладают высокой вязкостью и не расслаиваются. Это позволяет создать электролизер с прокачкой суспензии через межэлектродный зазор. Был рассмотрен ряд возможных конструкционных исполнений электролизеров, схематично представленных на рис.4.8 и 4.9. На рис.4.8 представлен вариант с плоскопараллельным размещением электродов.

Такой вариант размещения электродов обеспечивает быструю замену узлов реактора, но создает дополнительные трудности при прокачке суспензии, не обеспечивается ее равномерное распределении в щели.

Реактор с коаксиально расположенными электродами лишен отмеченных недостатков, так как должен обладать наименьшим гидродинамическим сопротивлением и наибольшей однородностью электрических полей.

В приведенных схемах (рис.4.8, 4.9) указано, что используется перфорированный катод, перфорационные отверстия в отсутствии свободного электролита необходимы прежде всего для отвода катодных газов (преимущественно Н2) и, во вторую, очередь, для удаления излишек кислоты при самоуплотнении суспензии в ходе синтеза. Так как все предыдущие эксперименты проводились на электролизерах с плоско-параллельными электродами, то для оценки возможного влияния различного соотношения площадей электродов и изменеия профиля зазора была поставлена серия синтезов на малогабаритном коаксиальном электролизере (рис.2.5). Токоотвод анода (по оси ячейки, 0=10) и катод (0=28) были выполнены из стали 12Х18Н10Т, при этом соотношение площадей электродов составило SK/Sa=2,8, а межэлектродный зазор составлял 18 мм.

Предварительно на малогабаритном коаксиальном электролизере были сняты вольтамперные характеристики суспензионного графитового электрода для массовых соотношений компонентов графит-кислота 1:1,4; 1:1,6; 1:1,8; 1:2, 1:2,2. Полученные результаты, представленные на рис.4.10, свидетельствуют о том, что для электрохимического синтеза бисульфата графита можно использовать соотношения компонентов в интервале 1:2,2 до 1:1,6.

Дальнейшее снижение содержания кислоты ведет к значительному росту напряжения на электрохимической ячейке (более чем на 1В), что свидетельствует о недостатке электролита в суспензии и, по всей видимости, связано также с недостаточной смачиваемостью сепарационного материала, т.е. электрохимический процесс протекает с диффузионными ограничениями в жидкой фазе, для всех остальных соотношений отмечается практическое совпадение вольтампер-ных характеристик. Это объясняется тем, что при больших содержаниях кислоты, ее несвязанная часть с графитовыми частицами отфильтровывается через перфорированный катод (приї :2 - следы фильтрата; при 1:2,2 - фильтрат).

Как следует из рис.4.10, на электролизере возможно реализовать достаточно высокие объемные токи. Однако увеличение плотности тока свыше 500 мА/г графита приводит к осцилляциям напряжения, что вызвано выделением кислорода на стальном токоотводе анода. Целесообразно, вероятно, вести синтез при токах 200-300 мА/г графита, то есть в условиях стабильного режима электролиза.

Для выбора оптимальной токовой нагрузки был поставлен ряд синтезов с сообщением одинаковой удельной емкости, с последующей оценкой свойств получаемых соединений и энергозатрат (табл. 4.3, рис.4.11). Полученные результаты, представленные в таблице 4.3., свидетельствуют о возможном ведении синтеза с максимальной токовой нагрузкой до 500 мА/г графита без существенных качественных потерь.

Максимальная скорость протекания процесса приводит к повышенным энергозатратам из-за роста напряжения с увеличением токовой нагрузки. Рисунок 4.11 наглядно показывает характер этой закономерности и позволяет выбрать за оптимальную величину плотность тока 200 мА/г графита имеющую относительно малые энергетические затраты и временной интервал синтеза.