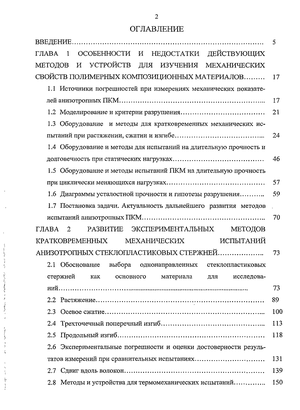

Содержание к диссертации

Введение

ГЛАВА 1 Особенности и недостатки действующих методов и устройств для изучения механических свойств полимерных композиционных материалов 17

1.1 Источники погрешностей при измерениях механических показателей анизотропных ПКМ 17

1.2 Моделирование и критерии разрушения 21

1.3 Оборудование и методы для кратковременных механических испытаний при растяжении, сжатии и изгибе 24

1.4 Оборудование и методы для испытаний на длительную прочность и долговечность при статических нагрузках 46

1.5 Оборудование и методы испытаний ПКМ на длительную прочность при циклически меняющихся нагрузках 57

1.6 Диаграммы усталостной прочности и гипотезы разрушения 59

1.7 Постановка задачи. Актуальность дальнейшего развития методов испытаний анизотропных ПКМ 70

ГЛАВА 2 Развитие экспериментальных методов кратковременных механических испытаний анизотропных стеклопластиковых стержней 73

2.1 Обоснование выбора однонаправленных стеклопластиковых стержней как основного материала для исследований 73

2.2 Растяжение 89

2.3 Осевое сжатие 100

2.4 Трехточечный поперечный изгиб 113

2.5 Продольный изгиб 118

2.6 Экспериментальные погрешности и оценки достоверности результатов измерений при сравнительных испытаниях 131

2.7 Сдвиг вдоль волокон 139

2.8 Методы и устройства для термомеханических испытаний 150

2.9 Ограничения применимости предложенных методов 157

ГЛАВА 3 Развитие экспериментальных методов испытаний анизотропных стеклопластиковых стержней на длительную прочность при статических нагрузках 161

3.1. Обоснование выбора температуры, величины нагрузки и количества образцов для испытаний 161

3.2 Растяжение 165

3.3 Трехточечный поперечный изгиб 170

3.4 Продольный изгиб 176

3.5 Осевое сжатие 182

3.6 Аппроксимация результатов испытаний 186

3.7 Экспериментальные погрешности и оценки достоверности результатов измерений при сравнительных испытаниях 191

3.8 Ограничения применимости предложенных методов 193

ГЛАВА 4 Развитие экспериментальных методов испытаний анизотропных стеклопластиковых стержней, на длительную прочность при циклически меняющихся нагрузках 194

4.1 Растяжение 194

4.2 Продольный изгиб 198

4.3 Исследование зависимости между выносливостью стеклопластико-вых стержней и прикладываемыми нагрузками и аппроксимация результатов испытаний 213

4.4 Экспериментальные погрешности и оценки достоверности результатов измерений при сравнительных испытаниях 218

4.5 Ограничения применимости предложенных методов 222

ГЛАВА 5 Примеры прикладных исследований для продукции бийского завода стеклопластиков

5.1 Влияние формы, размеров и свойств образцов на выбор метода для испытаний 223

5.2 Приемо-сдаточные испытания стеклопластиковой арматуры 227

5.3 Приемо-сдаточные испытания стеклопластиковых стержней больших диаметров для электрических изоляторов, насосных штанг и анкерных крепей 239

5.4 Исследование длительной прочности стеклопластиковых стержней при различных температурах 244

5.5 Исследование усталостной прочности стеклопластиковых стержней. 252

5.6 Оценка сроков безопасной работоспособности стеклопластиковых стержней в реальных условиях эксплуатации 261

ГЛАВА 6 Перспективы применения предложенных методов и оборудования в машиностроении 274

6.1 Расширение температурного интервала испытаний 274

6.2 Сравнительные механические испытания базальтопластиковых стержней 287

6.3 Прочность и модуль Юнга плит углепластика авиационного назначения 296

Выводы 310

Список использованных источников 313

Приложения 346

- Оборудование и методы для кратковременных механических испытаний при растяжении, сжатии и изгибе

- Экспериментальные погрешности и оценки достоверности результатов измерений при сравнительных испытаниях

- Исследование зависимости между выносливостью стеклопластико-вых стержней и прикладываемыми нагрузками и аппроксимация результатов испытаний

- Приемо-сдаточные испытания стеклопластиковых стержней больших диаметров для электрических изоляторов, насосных штанг и анкерных крепей

Введение к работе

Актуальность темы. Полимерные композиционные материалы (ПКМ), представляющие собой большой класс современных конструкционных материалов, конкурируют с классическими, такими как металлы и сплавы, и их применение с каждым годом расширяется. Наиболее распространенные ПКМ на основе эпоксисоединений, армированные углеродными, органическими, стеклянными волокнами, являются анизотропными системами. Согласно мнению ведущих ученых в области разработки методов механических испытаний ПКМ (Ю.М. Тар-нопольский с сотрудниками), методы испытаний композитов, разработанные еще в 80-х гг. прошлого века, отстают от быстро развивающихся технологий создания этих материалов. В настоящее время действуют стандарты на методы испытаний ПКМ: ГОСТ 25.601-80; ГОСТ 11262-80 - на растяжение; ГОСТ 25.602-80, ГОСТ 4651-82 - на сжатие; ГОСТ 25.604-82, ГОСТ 4648-71 - на статический изгиб; ГОСТ 4647-80 - определение ударной вязкости; ГОСТ 9550-81 - определение модуля упругости при растяжении, сжатии и изгибе, часть которых разработана для гомогенных изотропных пластмасс, для которых, в свою очередь, методы' испытаний заимствованы из стандартов от металлов. Аналогичные стандарты^ действуют в США (ASTM D3039- на растяжение, ASTM D695 - на сжатие, ASTM D790 - на изгиб), Германии (DIN 53392 - на растяжение, DIN 53457 - на сжатие, DIN 53452 - на изгиб), Великобритании, Франции. Стандартные методы испытаний обладают рядом недостатков, главный из которых - зависимость результатов измерений от разрешенных стандартами вариаций формы и размеров образцов, видов испытательных устройств, формы захватов и способов крепления образцов. Нередко различия измеренных показателей прочности и модулей упругости составляют недопустимые десятки процентов. Чтобы реализовать высокую точность измерений в рамках существующих стандартов, в каждом конкретном случае требуется исследовать перечисленные зависимости и определить тот набор условий измерений, при котором флуктуации минимизируются. Это резко увеличивает трудоемкость и стоимость измерений. Особенно проблемными являются испытания на длительную прочность, воздействие эксплуатационных факторов (влаги, температуры), циклическую выносливость. Применение стандартных подходов и

оборудования к испытаниям однонаправленно армированных композитных стержней круглой формы зачастую невозможно из-за проблем соединения изделия из композита с металлическим захватом испытательной машины (разрушение происходит не в рабочей части образца, а в захвате или на границе металл-пластик).

В настоящее время технологии создания и исследований ПКМ отнесены к критическим технологиям, имеющим приоритетное значение для развития научно-технологического комплекса России.

Разработке новых и совершенствованию ранее принятых методов испытаний анизотропных ПКМ посвящено большое количество работ, но отдельные достигнутые положительные результаты не нашли широкого распространения и не стандартизованы. Это вызвано прежде всего большой сложностью и высокой стоимостью изготовления образцов и оснастки для испытаний, сопряжено с большими временными затратами для тщательной подготовки и проведения экспериментов, что делает предложенные способы и установки малопривлекательными для массовых испытаний при контроле серийной продукции. Часто методы и оснастка для испытаний не обеспечивают должной воспроизводимости результатов, при этом результаты зависят от квалификации исследователя (человеческого фактора).

В связи с ожидаемым расширением номенклатуры новых ПКМ и реализацией новых наукоемких технологий изготовления, разрыв между технологиями и методами испытаний возрастает с каждым годом. Таким образом, на сегодняшний день «инструмент», с помощью которого можно надежно характеризовать механические свойства вновь создаваемых композитов, прогнозировать изменение этих свойств в процессе эксплуатации и сравнивать их с зарубежными и отечественными аналогами, нуждается в существенном усовершенствовании.

При проектировании ответственных конструкций: зданий, сооружений, мостов, тоннелей, корпусов на основе ПКМ необходимы надежные данные о материале для расчета несущей способности в условиях эксплуатации на длительный период. Обычно, для нового малоизученного материала, прогнозирование производят на основе экспериментальных исследований для каждого вида нагружения,

7 приближенного к условиям эксплуатации. При этом, вызванное погрешностями экспериментального метода испытаний, чрезмерное завышение несущей способности может привести к аварийной ситуации, большим убыткам и человеческим жертвам, а занижение истинной прочности в результатах испытаний и расчетов увеличивает себестоимость конструкции, и делает материал малопривлекательным и неконкурентноспособным по сравнению с традиционными, такими как металлы и сплавы,

В связи с этим, актуальной задачей является развитие методов испытаний для определения механических и эксплуатационных свойств анизотропных ПКМ, получение достоверных экспериментальных данных о характеристиках материала в исходном состоянии и снижении их в процессе длительной эксплуатации, разработка новых способов обработки экспериментальных данных с целью повышения точности, снижения стоимости и сроков испытаний и развитие методик расчета несущей способности конструкций из ПКМ на основе оптимизации технико-экономических показателей и экспериментально проверенных свойств материалов.

Часть исследований выполнена в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2012 годы» (мероприятие 1.3 Программы, I очередь), заявка 2009-03-1.3-24-06-142, тема «Работы по проведению проблемно-ориентированных поисковых исследований и формированию научно-технического задела в области создания и обработки композиционных и керамических материалов», госконтракт № 02.513.11.3457.

Целью работы является разработка новых и совершенствование известных методов и устройств механических испытаний анизотропных стержней круглой формы, обладающих универсальностью, простотой осуществления, обеспечивающих информативность, достоверность и воспроизводимость результатов.

Для достижения поставленной цели необходимо решить комплекс задач:

- провести анализ состояния вопроса механических испытаний ПКМ, выявить недостатки существующих методов и устройств испытаний с целью их исправления;

- создать специальное оборудование для реализации методов испытаний,

учитывающих особенности анизотропных стержней;

проанализировать и минимизировать источники погрешности методов испытаний и оценить величину вносимых погрешностей в определяемые характеристики;

провести экспериментальную отработку и выбор оптимальных условий испытаний и размеров образцов, обосновать требования к оснастке и измерительным приборам;

провести апробацию методов и устройств на испытаниях выбранного класса анизотропных стержней, выявить граничные условия методов испытаний;

разработать алгоритмы автоматизированного управления и обработки результатов испытаний;

разработать прикладные методики и оборудование для исследовательских, типовых, сертификационных, приемосдаточных испытаний анизотропных ПКМ и изделий, пригодные для введения в нормативную документацию;

провести экспертизу и апробацию разработанных методов и устройств в независимых организациях и на действующем производстве, накопить статистику результатов испытаний, внедрить разработанные методы в практику промышленного контроля материалов и изделий.

Объектом исследования являются методы механических испытаний ПКМ на растяжение, сжатие, изгиб, методы длительных и усталостных испытаний и термомеханических исследований.

Предметом исследования являются круглые однонаправленно армированные стеклопластиковые стержни диаметром от 2 до 46 мм с высоким объемным содержанием стеклянных армирующих волокон 0,60-0,75. Матрицей в исследованном стеклопластике является связующее марки ЭДИ на основе эпоксидных смол ЭД-20 или ЭД-22 и ангидридного отвердителя изо-МТГФА. Армирующие волокна - ровинги из алюмоборосиликатного стекла (стекла Е) с диаметром элементарной нити от 13 до 20 мкм. Эти стержни обладают наиболее высокой прочностью вдоль армирования при достаточно низкой прочности в поперечном направлении, что вызывает дополнительные трудности при проведении измерений

механических показателей. Апробация разработанных методов испытаний выполнена также на нескольких видах однонаправленных стекло- и базальтопласти-ковых стержней круглого сечения диаметром 5-7 мм, и углепластиковых плитах авиационного назначения толщиной 2, 4, 10 мм.

Для решения поставленных задач применены теоретический и экспериментальный методы исследований. Теоретическим методом исследовано поведение образцов в процессе нагружения, найдены выражения для описания напряженного состояния стержней, оценки погрешностей методов испытаний. Для обработки и обобщения результатов экспериментов в аналитические и эмпирические зависимости применены методы статистической обработки данных с использованием ЭВМ. Экспериментальные исследования служат для отработки оборудования, исследования влияния размеров образцов и оснастки на результат испытаний, исследований применимости установок для испытаний ПКМ, демонстрации работоспособности методов и устройств на примере определения механических характеристик материала в исходном состоянии, а также при длительном действии постоянных и циклических нагрузок при различных температурах.

Научная новизна. Разработаны новые экспериментальные методы и устройства для изучения механических свойств анизотропных стеклопластиковых стержней. При этом впервые:

- разработан новый метод продольного изгиба для определения механических свойств анизотропных стержней цилиндрической формы, позволяющий при локализации разрушения в рабочей зоне образца одновременно определять значения модуля, прочности, предельной деформации, энергии разрушения, и упругих показателей ПКМ;

-исследовано влияние факторов, влияющих на результаты измерений методом продольного изгиба (форма и размеры образцов, эксцентриситет оси образца, температура испытаний и др.), на основе которых обоснована универсальность метода для статических и циклических режимов испытаний стеклопластиковых стержней и предложены корректирующие выражения для минимизации погрешностей;

-предложена новая методика расчета конструкционной прочности ПКМ, основанная на информации о механических показателях, определенных продольным изгибом и учете факторов заделки в зажимах (концентрации напряжений) при растяжении и сжатии;

-определены закономерности влияния длительно действующих постоянных нагрузок при растяжении, сжатии и продольном изгибе на стеклопластиковые стержни, на основе которых разработаны метод и устройства для экспресс-испытаний на длительную прочность при постоянной нагрузке при температурах, соответствующих стеклообразному состоянию связующего;

-предложена новая методика обработки результатов испытаний стеклопла-стиковых стержней на долговечность при статических и циклических нагрузках, основанная на гипотезе о соответствии между прочностью и долговечностью ПКМ, позволяющая сократить время длительных испытаний до 3 месяцев, уменьшить количество образцов и повысить точность измерений;

-разработана методика инженерного расчета несущей способности стекло-пластиковых стержней для ответственных конструкций, учитывающая влияние размеров, способов заделки, длительности и величины приложенной нагрузки и температуры на исходные свойства изделий.

Практическая значимость заключается в разработке прикладных методик и оригинальных конструкций установок для испытаний однонаправленных стекло-пластиковых стержней круглого сечения на растяжение, сжатие, поперечный и продольный изгиб; автоматизации процесса испытаний и обработки результатов; применении приемов малообразцовых испытаний на длительную прочность и циклическую выносливость, в совокупности с оригинальной обработкой результатов. Существенно расширена область применения метода продольного изгиба в диапазоне температур от минус 70 до 60 С, соответствующих температурам эксплуатации изделий в условиях разных климатических районов; с помощью разработанных методов проведены сравнительные исследования однонаправленных круглых стержней из стекло- и базальтопластиков, отличающихся по рецептуре и свойствам; методы получили практическое использование для испытаний плоских образцов, вырезанных из углепластиковых плит авиационного назначения.

Реализация результатов исследований. Разработанные методы и устройства внедрены в ООО «Бийский завод стеклопластиков» (БЗС) для приемосдаточных, периодических и типовых испытаний. Методы и оборудование для механических испытаний временной, длительной и усталостной прочности однонаправленных стеклопластиков, а также способы оригинальной обработки результатов использованы в нескольких организациях: БЗС, г. Бийск; испытательном центре СМИК «СибНИИстрой», г. Новосибирск; ФГУП «Сибирский научно-исследовательский институт авиации имени С.А. Чаплыгина» (СибНИА), г. Новосибирск; испытательном центре СМИК «Стройэксперт», г. Новосибирск; Институте проблем нефти и газа (ИПНГ) СО РАН, г. Якутск. Методики испытаний введены в технические условия для заводского контроля изделий на основе однонаправленных стеклопластиковых стержней круглого сечения, полученные характеристики внесены в нормативную документацию на изделия и используются для проектировочного расчета ответственных конструкций в строительстве, нефтегазовом машиностроении, электротехнической промышленности и горном деле.

Разработанные методы и устройства для испытаний, полученные характеристики композиционных материалов и публикации автора используются в учебном процессе в лекционных курсах, при проведении практических и лабораторных занятий, выполнении курсовых и дипломных работ в Алтайском государственном техническом университете (АлтГТУ) им. И.И. Ползунова, Алтайском государственном университете (АлтГУ), г. Барнаул, и Бийском технологическом институте (БТИ). Использование результатов исследований на промышленных предприятиях, в ведущих научных центрах и вузах подтверждено актами внедрения.

Достоверность результатов исследований подтверждена использованием известных положений фундаментальных наук и непротиворечивых физико-математических моделей, удовлетворительным согласованием расчетных и опытных данных, использованием для выполнения экспериментальных измерений высокоточных современных измерительных приборов, проведением государственной поверки используемого оборудования, анализом погрешностей экспериментов по стандартным методикам, независимой апробацией и экспертизой разработанных методов и устройств испытаний в сторонних организациях, а также ус-

12 пешным многолетним применением разработанных методов и устройств для контроля выпускаемых стеклопластиковых изделий на промышленном предприятии. На защиту выносятся:

методы и устройства для экспериментальных исследований анизотропных стеклопластиковых стержней круглого сечения на растяжение, сжатие, трехточечный поперечный изгиб, сдвиг вдоль волокон, метод и устройство термомеханических испытаний армированных пластиков;

метод испытания на продольный изгиб и конструкции установок для определения временной, длительной и усталостной прочности, модуля упругости и деформации однонаправленных стеклопластиков;

новые способы обработки результатов малообразцовых длительных и циклических испытаний;

результаты экспериментальных исследований предложенными методами однонаправленных стеклопластиковых стержней в диапазоне диаметров 2-46 мм, в интервале температур от минус 70 до 60 С; в диапазоне времени длительных испытаний до 7 лет; в диапазоне усталостных испытаний до 107 циклов.

методика расчета конструкционной прочности, долговечности и выносливости стеклопластиковых стержней и конструкций;

результаты экспериментальных исследований базальтопластиковых круглых стержней, испытаний плоских образцов из углепластиковых плит.

Апробация работы. Материалы диссертационной работы докладывались и обсуждались на всероссийских и международных научно-технических конференциях: II-VI Всероссийская научно-техническая конференция «Измерения, автоматизация и моделирование в промышленности и научных исследованиях» (г. Бийск, 2001-2005); Научно-практическая конференция «Технические проблемы современного жилищно-гражданского строительства. Проектирование и строительство» (г. Новосибирск, 2002); IV Всероссийская конференция «Проблемы качества в строительстве» (г. Новосибирск, 2003); Конференция «Проектирование и строительство монолитных многоэтажных жилых и общественных зданий, мостов и тоннелей» (г. Москва, 2004), Международная научно-техническая конференция «Подвесные и опорные полимерные изоляторы: производство, технические тре-

13 бования, методы испытаний, опыт эксплуатации, диагностика» (г. Санкт-Петербург, 2004); 10-я Сибирская международная конференция по железобетону (г. Новосибирск, 2004); III Международная научно-техническая конференция «Современные проблемы совершенствования и развития металлических, деревянных, пластмассовых конструкций в строительстве и на транспорте» (г. Самара, 2005); IV, VI- IX Всероссийская научно-практическая конференция «Техника и технология производства теплоизоляционных материалов из минерального сырья» (г. Бийск, 2004, 2006-2009); 19-я Всероссийская конференция «Численные методы решения задач теории упругости и пластичности» (г. Новосибирск, 2005); I, И-я Всероссийская научно-практическая конференция «Управление качеством образования, продукции и окружающей среды» (г. Бийск, 2006, 2007); V-я Всероссийская научно-практическая конференция «Ресурсосберегающие технологии в машиностроении» (г. Бийск, 2006); 1-ая Региональная, П-ая Всероссийская научно-практическая конференция студентов, аспирантов и молодых ученых «Полимеры, композиционные материалы и наполнители для них» (г. Бийск, 2007, 2008); I, П-ая Всероссийская научно-практическая конференция студентов, аспирантов и молодых ученых «Технологии и оборудование химической, биотехнологической и пищевой промышленности» (г. Бийск, 2008,2009).

Публикации. По материалам диссертации опубликовано 72 научных работы, в том числе 16 статей в центральных журналах, рекомендуемых ВАК, 2 патента на изобретение и 1 коллективная монография, остальные доклады в сборниках конференций.

Личный вклад автора состоит в формулировании основных научных идей, разработке программ исследований и планировании экспериментов, разработке методов испытаний и конструкций оборудования; в создании прикладных методик и инструкций испытаний и обработки результатов, руководстве аспирантами, сотрудниками и студентами-дипломниками по работам в исследуемой области, выполнении приемосдаточных, периодических, типовых и сертификационных испытаний изделий, подготовке технических условий на производстве, реализации научных разработок в учебном процессе. Большая часть экспериментальных исследований выполнена автором.

Структура и объем диссертации. Диссертационная работа состоит из введения, шести глав, заключения, списка литературы из 335 наименований, 12 приложений, изложена на 345 страницах текста, содержит 126 рисунков, 32 таблицы.

Первая глава посвящена литературному обзору действующих методов и устройств для испытаний ПКМ на растяжение, сжатие и изгиб, сдвиг вдоль волокон, термомеханических исследований, анализу их достоинств и недостатков. Приведены количественные сравнения результатов испытаний разными методами и продемонстрирована зависимость результатов от схемы испытаний, формы и размеров образцов. Рассмотрены известные методы и устройства длительных статических испытаний ПКМ при постоянной нагрузке и циклических - при переменной. Выявлена зависимость результатов измерений не только от применяемых методов и устройств, форм образцов, но и от способа обработки экспериментальных данных и используемой для этого теории. Показаны большие расхождения опубликованных экспериментальных данных и их отличие от теоретических, рассчитываемых по правилу смесей. Указанные несовершенства методов и устройств, противоречивость и недостаток литературных данных определило область дальнейших исследований, направленных на развитие новых и совершенствование известных методов испытаний анизотропных стеклопластиков в условиях статического, длительного и циклического нагружения.

Во второй главе дано краткое описание промышленно изготавливаемых однонаправленных стеклопластиковых стержней, и обоснован их выбор как основного материала для исследований. Основная часть главы 2 посвящена развитию методов статических испытаний при различных видах нагружения. Приведены результаты экспериментальной отработки и усовершенствования устройств для испытаний круглых однонаправленных стеклопластиковых стержней на растяжение, сжатие, поперечный и продольный изгиб и сравнение результатов испытаний разными методами, которое показало преимущество метода продольного изгиба для статических испытаний. Для контроля прочности на сдвиг вдоль волокон и термомеханических исследований стеклопластиков разработаны оригинальные устройства и проведено их тестирование с помощью известных методов испытаний, показана удовлетворительная сходимость результатов.

В третьей главе представлена разработка и усовершенствование экспериментального метода испытаний анизотропных стеклопластиковых стержней на длительную прочность при статических нагрузках. Большое значение для точности измерений длительной прочности имеет выбор величины нагрузки и способа ее приложения, обработки результатов, выбор температур, количества образцов и длительности испытаний. Для уточнения и проверки достоверности результатов ускоренных испытаний и определения длительной прочности стеклопластика отдельно для каждого вида нагружения и сравнения были разработаны метод и устройства длительных испытаний на растяжение, сжатие и продольный изгиб, как отдельно, так и в комплексе. Использование предложенного метода испытаний и обработки результатов позволяет сократить время длительных испытаний до 3 месяцев, уменьшить количество образцов и повысить точность измерений.

В четвертой главе приведены результаты исследований усталостной прочности стеклопластиковых круглых стержней на растяжение на машинах MTS-10 и ГРМ-1. Трудоемкое изготовление образцов, материало- и энергоемкое проведение испытаний и недостатки, присущие растяжению (разрушение образца в захватах, большие продольные нагрузки, высокий разброс результатов) обосновали необходимость развития более высокопроизводительного метода усталостных испытаний. Предложен способ усталостных испытаний и запатентованное устройство, основанные на продольном изгибе по заданному закону сближения концов шар-нирно опертого гибкого стержня, измерении усилия, возникающего в результате сопротивления образца продольному изгибу, определении количества, циклов до разрушения. Проведено соспоставление результатов усталостных испытаний идентичных стержней на растяжение и продольный изгиб.

В пятой главе приведены примеры прикладных исследований для стеклопластиковых стержней БЗС. В итоге анализа результатов и требований, предъявляемых к изделиям, выявлены основные определяемые характеристики и разработаны методы механических испытаний, учитывающие индивидуальные требования и условия эксплуатации стержней. Методы и устройства испытаний иллюстрированы на конкретных примерах приемосдаточных испытаний. На основании результатов испытаний временной, длительной и усталостной прочности и пред-

ложенных вариантов обработки данных продемонстрирована методика инженерного расчета ответственных конструкций с применением однонаправленных стек-лопластиковых стержней,

В главе 6 рассмотрены перспективы применения предложенных методов и оборудования в машиностроении. Описаны исследования хладостойкости стеклопластика на маятниковом копре в диапазоне температур от 20 до минус 120 С, и морозостойкости методом продольного изгиба при температурах от 60С до минус 70"С. Испытательными центрами выполнены сравнительные испытания стекло- и базальтопластиковых анизотропных стержней разных производителей с помощью разработанных методов и устройств. С целью оценки применимости метода продольного изгиба для плоских образцов из других ПКМ, были выполнены испытания пластин углепластика толщиной 2, 4 и 10 мм на продольный изгиб и сравнительные испытания образцов от тех же пластин стандартными методами на растяжение, сжатие и поперечный изгиб.

В заключении приведены основные результаты работы и выводы.

В работе использованы результаты исследований, полученные совместно с Савиным В.Ф., Старцевым О.В., Петровым М.Г., Луговым А.Н., Волковым Ю.П., Хе А.И., Русских Г.И., Быстровой О.В., Тихоновым В.Б., Киселевым Н.М., Нагай-цевым Е.В., Марковой А.В., Локтевым М.Ю.

Автор выражает глубокую благодарность научному консультанту докт. техн. наук, профессору Старцеву О.В. за отзывчивость и бескорыстную помощь в проведении исследований и подготовке диссертации и Савину В.Ф. за консультацию и неутомимую творческую поддержку при проведении совместных работ. Особую благодарность автор выражает руководству ООО «Бийский завод стеклопластиков» Вальду А.В. - директору 2000-2006 гг и Рудольфу А.Я., генеральному директору с 2006 г., директору Бийского технологического института Леонову Г.В., за поддержку и материальную помощь в проведении научных исследований и подготовке диссертации. Автор благодарит весь творческий коллектив конструктор-ско-технологического отделения БЗС, аспирантов и студентов за интересное и плодотворное сотрудничество на протяжении десятка лет.

Оборудование и методы для кратковременных механических испытаний при растяжении, сжатии и изгибе

В меньшей степени от температуры и времени зависят характеристики, определяемые армирующими волокнами, такие как растяжение-сжатие вдоль волокон. Основные армирующие материалы можно считать линейно-упругими вплоть до разрушения [7, 15, 16].

Скорость испытаний значительно влияет на получаемый результат (прочность армированных материалов с увеличением скорости обычно возрастает, в то время как модуль упругости практически не изменяется) [7], поэтому в стандартах ASTM скорость испытаний устанавливается в соответствии со специальными таблицами, учитывающими особенности испытаний данного вида материалов [4].

Стандартами установлены разные требования к скорости перемещения подвижных захватов испытательной машины в диапазоне от 2 до 10 мм/мин [7], в стандартах ASTM - от 5 до 100 мм/мин [4].

При определении упругих постоянных материала образец нагружается несколько раз (минимум три раза). Необходимость многократного нагружения вызвана влиянием ползучести полимерного связующего, а предварительное нагру-жение приводит к уменьшению и стабилизации численных значений модуля упругости [7].

В зависимости от вида и схемы испытаний для однонаправленных стеклопластиков, теоретические значения модуля и прочности вдоль волокон должны быть равны [1], однако экспериментально получают значения прочности при сжатие до двух раз меньшие, чем при растяжении, а при изгибе на 20-50 % больше, чем при растяжении. Наиболее существенно результаты испытаний зависят от схемы нагружения при изгибе по трех, четырех-, пятиточечной схеме и разным видам определения прочности на сдвиг методом изгиба короткой балки (48 МПа), образца с надрезом (12 МПа) и кручением [4, 7].

При установке в захваты образцов из ГЖМ предъявляют требования к центрированию. В отличие от испытаний металлов, для высокопрочных армированных пластиков недопустима неточная установка образца в захватах, так как результат испытаний очень чувствителен к эксцентриситету установки и приложения нагрузки, что может привести к неравномерному распределению напряжений и преждевременному разрушению образца. Наиболее сильно результат испытаний зависит от способа крепления однонаправленных стеклопластиков, отличающихся высокой прочностью вдоль волокон и малой сдвиговой прочностью. При этом, в случае чрезмерного зажима образца в клиновых захватах может произойти расщепление образца в захватах, а при слабом защемлении может произойти выскальзывание из захватов без разрушения материала [4, 7].

Измерительные инструменты, применяемые в процессе испытаний, вносят дополнительные погрешности. Для измерений геометрических размеров образцов стремятся применять наиболее точные приборы, минимизирующие погрешности измерений. При измерениях физических величин в процессе испытаний - нагрузки, перемещения и времени, рекомендуются приборы, обеспечивающие точность измерений порядка 1 % от измеряемой величины [4, 7, 17-20, 21]. Для измерения усилия рекомендуется такие шкалы и приборы, чтобы разрушающее усилие находилось в интервале от 20 до 80 % диапазона измерений [4, 7, 17-20, 21]. Погрешности при расчете результатов испытаний суммируются из погрешностей измерений исходных величин (размеров образцов, усилия, перемещения, времени и т.д.).

Согласно [7], наиболее частые ошибки при обработке результатов испытаний обусловлены тем, что применяемый аппарат не соответствует реализованному в эксперименте виду разрушения. Например, при расчете прочности при растяжении или сжатии предполагается разрушение образца поперек продольной оси, но на практике наблюдается расслоение, разрушение под углом, срез, разрыв в нерабочей части и в захватах испытательной машины. Поэтому при обработке результатов испытаний должны быть отбракованы все нерасчетные случаи разрушения, а при испытаниях эти случаи должны быть исключены правильным выбором размеров образца и способа его крепления.

Наиболее сложными для обработки являются результаты длительных испытаний, при статическом и циклическом нагружении [22-36]. Часто пользуются ускоренными испытаниями (длительностью до нескольких часов), результаты которых с помощью принятых гипотез старения полимеров и статистических законов распределения аппроксимируют на срок эксплуатации изделий длительностью до 50 и 100 лет [34, 37, 38]. При этом неизбежны погрешности расчетов, которые тем больше, чем больше отличие условий испытаний от естественных условий эксплуатации.

Кратко приведенный выше анализ источников погрешностей показал, что анизотропные армированные пластики, в отличие от металлов, очень чувствительны к условиям испытаний, формам образцов, применяемым схемам и захватам. Результаты испытаний, образцов одного и того же материала разными методами могут отличаться от 20 до 100 %. Часто для испытаний одного материала по определению прочности и напряжения применяют разные схемы и формы образцов, что неудобно и трудоемко для массовых испытаний большого количества, например при контроле продукции в промышленных условиях. Указанные обстоятельства заставляют искать более универсальные, информативные и точные методы испытаний. С целью анализа, выявления и устранения недостатков ниже рассмотрим основные методы механических испытаний, применяемые для армированных пластиков.

Экспериментальные погрешности и оценки достоверности результатов измерений при сравнительных испытаниях

При значениях А 100 критическое напряжение определяется по формуле Эйлера (2). Для многих материалов определена так называемая предельная гибкость — это наименьшее значение гибкости стержня, при котором формула Эйлера еще применима. Величину предельной гибкости для изотропных материалов обычно рассчитывают по формуле [81, 82]:

Для упрощения прочностных расчетов при оценке устойчивости стержней принято пользоваться формулой, связывающей предельные допускаемые напряжения акр с прочностью (пределом текучести) материала: где ф - коэффициент уменьшения основного допускаемого напряжения для сжатых стержней {коэффициент продольного изгиба); с - предел прочности (предел текучести) материала. Значения (р берут из специальных справочных таблиц. Для сталей, чугуна и дерева такие таблицы приведены, например, в работе [81]. Формула Эйлера справедлива тогда, когда напряжения в материале, вызванные критической силой, не превышают предела пропорциональности. По литературным данным [5, 7], однонаправленный стеклопластик ведет себя как линейно-упругий материал вплоть до разрушения. У этих стержней отсутствует зона пластичности, и предел пропорциональности практически совпадает с пределом прочности. Если это так, то, согласно [81], следует ожидать, что формула Эйлера должна быть применима в более широком диапазоне значений гибкости, чем у сталей, а зона Ясинского должна отсутствовать и за счет ее должна расшириться зона Эйлера. Отсутствие заметных пластических деформаций должно привести к тому, что первая зона (зона пластической деформации) будет отсутствовать. Она превратится в зону, в пределах которой будет реализован предел прочности стеклопластика при сжатии со своей спецификой картины поведения материала.

Известен способ испытаний прямых гибких стержней, реализуемый установкой для демонстрации потери устойчивости и исследования закритического поведения сжатого стержня. Недостатками известных методов является то, что в процессе нагружения стержня при сжатии возникают поперечные силы, искажающие действительные характеристики [83]. Интерес представляет способ испытаний образцов на сжатие путем нагружения прямого гибкого стержня с шар-нирно закрепленными концами [83], отличающийся тем, что способ предусматривает симметричную схему нагружения путем использования второго идентичного с первым стержня, установленных вместе, при этом шарнирное закрепление обеспечивается размещением концов стержней в цилиндрических вогнутых гнездах с радиусом кривизны в несколько раз больше радиуса концов стержней. Сжимающая сила направлена по центру вдоль стержней, при этом имеет место симметричная схема нагружения, что исключает боковую составляющую реакции опор. Проблема применения данного способа для испытаний реальных стержней связана с анизотропией свойств и неоднородностью структуры реальных материалов, т.е. невозможно найти два идеально идентичных стержня, кроме того, длина стержней для испытаний всегда будет отличаться в пределах допуска. Таким образом, при испытаниях на сжатие стандартными методами получены результаты, различающиеся вдвое, которые всегда ниже результатов испытаний соответствующими методами на растяжение. Это послужило формированию в научно-технической, справочной и учебной литературе распространенного убеждения о том, что прочность и модуль армированных ПКМ на сжатие должна быть всегда ниже, чем на растяжение. Отдельные тщательно выполненные результаты показывают соответствие этих величин, но эти результаты имеют случайный характер, поскольку прочность при растяжении также не может являться эталоном для оценки точности, как было показано выше. Ввиду отсутствия исчерпывающих данных, представляет интерес исследование несущей способности однонаправленных стеклопластиковых круглых стержней при сжатии в зависимости от вида заделки и отношения длины, с целью определения границ перехода от простого разрушения к потере устойчивости.

Испытания на изгиб стержней с прямой осью получили широкое распространение благодаря простоте их осуществления [7]. На практике часто пользуются стандартами для испытания жестких пластмасс ГОСТ 4648 [58], ГОСТ 25.604-82 [20], ASTMD790 [62], DIN 53452.

Испытания ПКМ на прочность методом изгиба в зависимости от схемы нагружения делят [6, 7, 9, 84] на следующие виды: испытания по трех-, четырех-, пятиточечной схеме поперечного изгиба; испытания на чистый изгиб.

Из перечисленных методов нагружения, благодаря своей простоте, наиболее распространена трехточечная схема поперечного изгиба [6, 20, 58,].

Требования к образцам и нагружающим приспособлениям регламентированы стандартом [20]. Однако во многих работах, например, [3, 6, 7], показано, что стандарт [20], не соответствует современным требованиям, так как дает существенный разброс измеряемых механических показателей даже при одной и той же выбранной схеме нагружения. Значения а и Е различаются на 15..25 % в зависимости от схемы нагружения, нагружающих приспособлений, устройств захвата и нагружаемой базы образца.

Схема испытаний на трехточечный поперечный изгиб по ГОСТ 25.604-82 представлена на рисунке 1.10, а. Испытания проводят на тонких протяженных пластинах с фиксированными размерами, например, 2x10x90 мм. Это требование стандарта не позволяет напрямую применить данный метод для испытаний образцов круглой формы: во-первых, не из каждого круглого образца изделия (например, диаметром 5,2 мм) возможно изготовить механической обработкой пластину шириной 10 мм; во-вторых, при механической обработке происходит нарушение структуры армирования, что заведомо дает заниженные результаты.

Исследование зависимости между выносливостью стеклопластико-вых стержней и прикладываемыми нагрузками и аппроксимация результатов испытаний

Оборудование и методы испытаний на длительную прочность определяются методами статических испытаний, условиями работы изделий и видом испытываемых длительных нагрузок в процессе эксплуатации изделий. Соответственно, применяются устройства и способы для статических испытаний при сжатии, растяжении и изгибе, с присущими им достоинствами и недостатками.

Методы длительных испытаний ПКМ не стандартизованы. Наиболее близким аналогом является ГОСТ 10145-81 [87], регламентирующий метод длительных испытаний металлов под действием постоянных растягивающих нагрузок при постоянной температуре до 1200 С, и патент [88] на способ определения длительной прочности. В результате испытаний устанавливается зависимость между напряжением и временем до разрушения при заданной постоянной температуре. Число уровней напряжений должно быть не менее трех. По результатам испытаний серии образцов для каждого напряжения определяют среднее значение времени до разрушения. По этим графикам экстраполяцией определяют среднее значение пределов длительной прочности материала. Не рекомендуется проводить экстраполяцию на срок службы, превышающий максимальное среднее значение времени до разрушения более, чем на один-полтора порядка. Данный метод устанавливает температурно-временную зависимость прочности металла,и определяет жаропрочность при повышенной температуре. Для ПКМ отсутствует понятие жаропрочность или жаростойкость, и верхняя граница температурного диапазона эксплуатации обусловлена переходом полимерной матрицы композита из стеклообразного состояния в высокоэластическое. Исследователи долговременной прочности ПКМ отмечают большие разбросы значений долговечности внутри одной выборки образцов, что препятствует использованию методики ГОСТ 10145-81 для длительных испытаний и обработки результатов ПКМ.

Обычные машины для длительных испытаний на растяжение содержат станину и установленный на ней механизм нагружения, выполненный в виде двух захватов для концов образца и рычага, связанного с одним из захватов, груза, закрепленного на конце рычага и двух конечных выключателей, связанных с рычагом и механизм компенсации удлинения образца. Недостатком данных установок является рычажный нагружающий механизм. Обычно нагрузку в образце создают с помощью груза, при этом возникают сложности при нагружениях высокопрочных материалов, таких как однонаправленные стеклопластики (например, для испытаний образца диаметром 5,5 мм на растяжение необходима нагрузка до 25 кН). Известны установки, нагружающий механизм которых выполнен на основе гидроцилиндра.

Оригинальное оборудование для испытаний материалов на длительную прочность описано в патентах [89-91]. Предложенные в этих работах установки содержат рычажный нагружающий механизм, и механизмы поддержания постоянной нагрузки, включающий ходовой винт с гайкой. Установки позволяют испытывать одновременно несколько образцов на растяжение, при испытаниях одного образца в захваты устанавливают тяги, или вставки. Для измерения нагрузки служит динамометр.

В работе [92] описана установка для испытаний при действии длительных сжимающих или растягивающих нагрузок, с расширением функциональных возможностей для обеспечения испытаний при чередовании сжимающих и растягивающих ударных нагрузок. Установка содержит корпус, нагружатель в виде двух рычагов, два захвата для образца и два груза, установленные на рычагах, два упора, установленные на корпусе взаимно перпендикулярно один другому и привод вращения упоров. При такой конструкции упоры поочередно взаимодействуют с рычагами и после каждого взаимодействия рычаг освобождается, оба рычага совершают поворот до взаимодействия второго рычага со своим упором. На этой стадии происходит ударное нагружение, а знак ударной нагрузки зависит от того, какой именно рычаг нагружает образец. Так возникают чередующиеся ударные и сжимающие и растягивающие нагрузки, а при выключении привода в определенный момент создается постоянная сжимающая или растягивающая нагрузка. Установка позволяет проводить испытания при чередующихся ударных сжимающих и растягивающих нагрузках с возможностью перехода на любую постоянную из этих нагрузок.

Перечисленные методы и оборудование длительных испытаний имеют общие недостатки - сложны по конструкции, не учитывпают специфику ПКМ при нагружении (используют те же захваты, что и для статических испытаний, недостатки которых рассмотрены ранее), производят нагружение с помощью гирь, рычагов и т.д., не позволяют изготовить компактные устройства для испытаний одновременно нескольких образцов, используют косвенные методы оценки уровня действующих напряжений и момент разрушения, применяют устаревшее измерительное оборудование типа динамометра, обладающее низкой точностью и не позволяющее вести запись в автоматическом режиме, с использованием ЭВМ.

Развитие компактных и точных устройств для контроля нагрузки позволяет уменьшить габариты установок, повысить точность измерений, но также требуется упрощение механической части установок для испытаний, рассчитанных на десятилетия. Современные приборы обладают высокой стоимостью поэтому возникает необходимость использования одного прибора для периодического опроса состояния нагрузки в образце, и надежная «консервация» нагрузки при отсутствии непрерывного контроля.

Испытания обычно проводят в двух режимах - в режиме релаксации (уменьшение нагрузки при постоянной деформации) и в режиме ползучести (увеличение деформации под действием постоянной нагрузки) [2, 50, 93-107].

Постановка прямого эксперимента на длительное время требует больших временных и денежных затрат, поэтому на практике чаще всего проводят испытания при разной скорости нагружения, аппроксимируя результаты для прогноза долговечности в соответствии с кинетической концепцией разрушения [108-111].

Для ускоренного определения статической усталости армированных пластиков применяются параметрические методы, позволяющие экстраполировать на большие периоды времени экспериментальные данные, полученные при небольшом времени испытаний [5, 50]. Прогнозирование по результатам ускоренных испытаний основано на статистической обработке результатов, и прогнозировании долговечности на основе теории вероятностей. Однако, даже в ГОСТ 10145-81 ограничена область экстраполяции, не более чем на один-полтора порядка от экспериментальных значений долговечности. Таким образом, экстраполяция результатов ускоренных испытаний обладают малой достоверностью, и должна подтверждаться длительной выдержкой образцов в естественных условиях эксплуатации.

Приемо-сдаточные испытания стеклопластиковых стержней больших диаметров для электрических изоляторов, насосных штанг и анкерных крепей

Подробный и наиболее полный обзор и анализ известных и распространенных методов и устройств для усталостных испытаний приведен в работе [57]. Большая часть рассмотренных установок являются серийными испытательными машинами.

Среди последних автономных конструкций оборудования для испытания на усталость можно выделить работы [57, 120]. В работе [120] описана установка для испытаний образцов на усталость, которая содержит основание, установленный на нем привод возвратно-поступательных движений, толкатели и рычаги, связанные с захватами образца. Установка позволяет проводить усталостные испытания при нагружении осевой сжимающей и сдвиговой нагрузками одновременно.

В работах [122, 123] предложена установка для усталостных испытаний образцов разных материалов, позволяющая изменять частоту нагружения в бесступенчатом и ступенчатом режиме, с помощью дополнительного зубчатого колеса и реек.

В работе [124] описано устройство для испытаний образцов на усталостную прочность при циклическом изгибе и кручении образца. Устройство содержит станины, установленные на них правую и левую шпиндельные бабки с электродвигателями, закрепленными на них захватами для фиксации образца и фиксации шарнира Гука. Устройство для создания переменного крутящего момента состоит из шарнира Гука, который может быть выполнен двойным. Один выход шарнира Гука жестко соединен с захватом для образца, а другой его выход соединен с захватом правой бабки. Для создания требуемого крутящего момента правая бабка выполнена с возможностью перемещения. Устройство содержит механизм создания циклических изгибных напряжений в виде винтовой передачи.

В работе [125] предложена установка, которая обеспечивает испытание образца путем чередования сжатия и знакопостоянного кручения через цикл, т.е. после нагружения образца одним циклом сжатия, он нагружается одним циклом знакопостоянного кручения. После переналадки установки образец испытывается только на циклическое сжатие или циклическое знакопостоянное кручение. Установка содержит основание, соосные захваты образца, нагружающее приспособление, выполненное в виде установленного на основании кривошипно-ползунного механизма, шатуна регулируемой длины. Для расширения возможностей установка снабжена установленным в направляющем цилиндре поршнем, один торец которого контактирует с силовой пружиной, а другой закреплен на захвате. Усилие от нагружающих приспособлений и пружин передается на образец с помощью системы рычагов и гибкой тяги.

Установка для испытаний образцов на усталость при изгибе [126] содержит корпус, установленный на нем привод кривошипно-ползунного механизма, соединенного с платформой, на которой закреплены ротор и его привод. В отверстиях ротора размещены пружины и толкатели, периодически взаимодействующие с рычагом. К корпусу прикреплен пассивный захват образца, другой конец образца закреплен в активном захвате рычага. При вращении ротора периодически сжимаются пружины, создающие изгиб образца. Одновременно включают привод, перемещающий через кривошипно-ползунный механизм платформу, вместе с ротором. В результате образец нагружается в условиях отнулевого цикла напряжений с различным максимальным напряжением за цикл от цикла к циклу.

Для одновременного испытания группы образцов на усталость при различных видах нагружения: растяжение, сжатие, изгиб, кручение, по сложной программе, предложена установка [127]. Установка содержит корпус, на котором установлен привод и вал. На валу укреплены рамы с перемычками в виде цилиндров, в которых размещены силовые пружины, одними концами связанные с винтами, а другими - с толкателями, установленными в соответствующих рамах. На других концах толкателей укреплены каретки, на осях которых установлены ролики, взаимодействующие периодически с соответствующими кулачками, закрепленными на одних плечах рычагов первого рода. Другие плечи этих рычагов связаны с соответствующими активными захватами образцов. Усилия пружин, создаваемые предварительно винтами, при периодическом взаимодействии роликов с соответствующими кулачками, передаются на соответствующие образцы. При этом образцы подвергаются циклическому растяжению-сжатию, знакопеременному изгибу и знакопеременному кручению. Устанавливая различные усилия в пружинах и вращая вал, создают различные циклы нагружения и исследуют их влияние на сопротивление усталости.

Обобщая конструкции рассмотренных устройств для испытаний, отметим, что использование громоздкого заводского оборудования неэффективно с точки зрения энергозатрат и занимаемых площадей, а предлагаемые в патентах автономные установки для испытаний построены на принципе расширения возможностей путем одновременного испытания образцов на усталость по сложной программе на растяжение, сжатие, изгиб, кручение и их комбинации. Это значительно усложняет и удорожает конструкцию предлагаемых решений, и не всегда необходимо для исследований усталости изделий, работающих на один (чаще знакопостоянный) вид нагружения.