Введение к работе

Актуальность исследования

Трубная промышленность - один из ответственнейших сегментов металлургического комплекса России, показатель качества отечественного металлопроката, определитель важных для страны сегментов экономики - нефтегазового комплекса и строительства.

Ведущие производители в трубном сегменте российского рынка металлопроката - Синарский, Северский, Челябинский, Первоуральский, Волжский и другие заводы. При этом качество труб зависит от многочисленных факторов технического, технологического, управленческого, экономического и информационного уровней.

Инновации отечественных заводов главным образом ориентированы на приобретение нового оборудования, в значительной степени - зарубежного, требующего больших материальных вложений. Такая переориентация на новые технологии требует серьезной проработки перспектив рынка востребованности вновь создаваемой продукции, ибо ошибки в прогнозных объемах предполагаемых типоразмеров труб, ограниченных характеристиками вновь приобретаемого оборудования, могут приводить к значительным срокам окупаемости.

В этих условиях сохраняется актуальность развития, модернизации, реконструкции и восстановления характеристик существующего крупногабаритного и металлоемкого оборудования трубных заводов с целью повышения показателей качества и расширения диапазона параметров выпускаемой на нем продукции, повышения надежности и производительности машин в условиях неизбежно ужесточающихся параметров, механических свойств современных материалов заготовки и, как следствие, повышения нагрузок на исполнительные органы и механизмы при обработке давлением. Кроме того, постоянно меняющиеся условия работы существующего оборудования ставят новые задачи развития методов диагностики текущего состояния оборудования и его расчетного обоснования. В этом отношении наряду с фундаментальными научными исследованиями возникает потребность в использовании современных вычислительных методов ускоренной оценки нагрузочных возможностей деформирующего инструмента и основных узлов машин на основе информационных технологий. Особенно это важно на предприятиях с однопрофильным оборудованием.

Основным направлением предприятий по модернизации существующего оборудования для производства стальных прямошовных сварных труб среднего диаметра является дальнейшее расширение сортамента и служебных свойств в направлении увеличения диаметров, толщин стенок и класса прочности выпускаемых труб.

В этой связи особо актуален комплекс работ, направленных на производство труб диметром до 426 мм на агрегате ТЭСА-377 фирмы «Voest-Alpine» (Австрия) ОАО «Уральский трубный завод - Уралтрубпром», перво-

начально предназначенном для выпуска профильных стальных труб меньшего типоразмера.

Комплекс теоретических и экспериментальных исследований диссертанта призван устранить недостатки исходного оборудования, выявленные в процессе его эксплуатации, и обеспечить производство указанного расширенного сортамента на каждом технологическом участке агрегата, а так же показать аспекты управления предприятием с однопрофильным оборудованием в условиях современного рынка.

Решение этих задач было организовано с участием научных сотрудников ряда кафедр Уральского государственного технического университета: «Детали машин», «Строительная механика», «Обработка металлов давлением», «Инженерная графика», «Технология сварочного производства» совместно с работниками ведущих трубных заводов.

Диссертационная работа выполнена в соответствии с планами развития ОАО «Уральский трубный завод - Уралтрубпром» и ЗАО «Стальная группа Каркас».

Объект исследования - технические, технологические, управленческие и сбытовые аспекты повышения качества производства электросварных металлических труб.

Предмет исследования - разработка комплексных инновационных программ и проектов для расширения производства электросварных металлических труб среднего диаметра в условиях предприятия с однопрофильным оборудованием.

Глобальная цель - устойчивое развитие системы производства и сбыта электросварных металлических труб среднего диаметра на предприятиях с однопрофильным оборудованием в условиях вхождения в мировую экономику с передачей знаний в будущее.

Локальная цель 1 - получение нового знания (в виде пакета моделей) о технико-технологических и управленческих аспектах производства труб на предприятии с однопрофильным оборудованием.

Локальная цель 2 - использование новых знаний в интересах развития технико-технологических и управленческих аспектов производства труб.

Задачи:

-литературно-аналитический обзор проблематики производства электросварных металлических труб в условиях современного рынка с выходом на пакет прототипов;

-определение стратегического направления развития предприятия с однопрофильным оборудованием в части технико-технологических и организационных мероприятий;

-разработка теоретических рекомендаций, определение рациональных параметров, реконструкция и модернизация производства электросварных пря-мошовных труб на технологической линии ТЭСА-377;

- развитие управленческих аспектов повышения качества производства труб в

части стратегического менеджмента, обеспечения гибкости, стандартизации

и информатизации;

-развитие НИОКР-поддержки в части проектирования, а также применения адаптированного инструментария системной интеграции;

создание программы повышения качества продукции;

внедрение предлагаемых технических и управленческих решений в условиях действующего предприятия с однопрофильным оборудованием.

Научная новизна работы

Разработаны методологические принципы развития производства однопрофильного предприятия на базе формулирования и реализации стратегических программных задач:

расширения существующего сортамента и повышения качества производимой продукции путем низко затратной комплексной модернизации существующего оборудования и применения новых технологических приемов;

совершенствования рыночно-маркетинговой деятельности путем приоритетного расширения высокорентабельной продукции, заключения долгосрочных догозоров с крупными потребителями, развития партнерского

взаимодействия с заказчиками в разработке новых комплектующих разновидностей труб для их продукции;

- разработки эффективных комплексных организационных и социальных

мероприятий на базе долгосрочного планирования развития предприятия.

На основе анализа прототипов ТЭСА получены новые научные результаты:

для входного оборудования стыкосварки рулонированного штрипса в непрерывную заготовку - математические зависимости для определения энергосиловых характеристик и на их основе - новые режимы сварки, включая применение проволочных вставок, математические модели для определения скоростей подачи электрода и сварки глубины проплавлення металла, ширины и высоты швов;

для линии непрерывной формовки труб - зависимости и алгоритм оптимального выбора параметров инструмента и топологии формовочной линии на основе минимизации деформации кромок листа;

для заключительного участка мерной порезки труб на летучей пильной установке на базе комплексных экспериментальных замеров - аппроксимирующие зависимости энергосиловых характеристик резания от кинематики установки и параметров разрезаемой трубы, а также технические характеристики оборудования.

Развиты управленческие аспекты производства, касающиеся стратегии управления, обеспечения гибкости и корпоративной информатизации.

Уточнены элементы НИОКР-поддержки, а именно, алгоритмы проектирования и системной интеграции, релевантные теме исследования. Практическая значимость

Реализация комплексной программы развития однопрофильного предприятия, включая совершенствование организационных, социальных, маркетинговых принципов, а также техническую и технологическую модернизацию, обеспечили увеличение выработки на одного рабочего в 1,5 раза, рост объема выпуска с 1999 по 2008 г.г. - в 2,2 раза, прибыли - в десятки раз, а

также вывод предприятия в число десяти ведущих предприятий отрасли, устойчивое производство труб расширенного типоразмера - изготовление на ТЭСА-377 труб диаметром 426 мм.

Предложены и промышленно используются новые оригинальные устройства для удаления внутреннего грата, обеспечивающие повышенные требования к качеству внутренней поверхности труб, разработаны принципы модернизации и оборудование для мерной порезки труб на ходу в линии стана, оборудование для осуществления стыкосварки штрипса с учетом увеличения его геометрических параметров, выполнена реконструкция ЛПУ СТ, обеспечившая многократное повышение безотказности работы оборудования, изготовлено и используется устройство индукционной закалки, что обеспечило четырехкратное увеличение стойкости пильных дисков.

Разработан алгоритм расчета оптимальных параметров процесса непрерывной валковой формовки, использование которого обеспечило устойчивый процесс формовки труб увеличенного до 426 мм диаметра, разработаны и используются номограммы рационального натяжения ременной передачи ЛПУ. Выполнение плана по продвижению профильных труб, основой которого стала типовая строительная система «УНИТЕК», обеспечило темпы роста потребления профильных труб в России в среднем на 25%, начиная с 2004г.

Апробация результатов.

Основные положения диссертации докладывались на международных НТК (Липецк, Челябинск, 2006 г.), на научных семинарах кафедр «Детали машин» и «Вычислительная техника» УГТУ-УПИ (г. Екатеринбург, 2005-09 гг.), на НТС ОАО ПНТЗ, ОАО УТЛ, ЗАО «Стальная группа КАРКАС» (2007-09 гг.).

Публикации.

По теме диссертации имеется 20 публикаций.

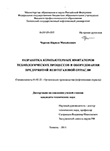

Структура диссертационного исследования приведена на рис.1.

Социальный |

заказ J

Состояние проблематики

Программа 1. Состояние проблематики по системе обеспечения качества производства электросварных металлических труб

Проект 1.1 ЛАО проблематики

Подпроекты

Программа 2. Основные технико-технологические аспекты

Проект 2.1 Формовка

цилиндрической трубы

Подпроекты

Проект 2.2 Электросварка

Подпроекты

Проект 23 Оборудование для снятия грата

Подпроекты | 2.3.1 | | 2.32~|

Проект 2.4 Оборудование и процессы порезки

Программа 3. Вспомогательные технологические аспекты и исследования

Проект 3.1

Термообработка

Проект 3.2 Металлографические и коррозионные

испытания сварного шва

Проект 3.3 Механические испытания сварного шва

Проект 3.4 Итоги исследований

Программа 4. Управленческие аспекты и НИОКР-поддержка

Программа 5. Внедрения

Выполненный у заказ

Новое знание, предлагаемые решения

Рис Л Структура диссертационного исследования в программах и проектах (подпроекты: 1.1.1 - использование трубной продукции, 1.1.2 - технико-технологические аспекты качества производства сварных металлических труб, 1.1.3 -управленческие и НИОКР-аспекты, 1.2.1 - пакет прототипов, 1.2.2-прототип0-го ранга; гипотезы о развитии: 1.3.1 - прототипа 0-го ранга, 1.3.2 - прототипов 1-го ранга, 1.3.3 - прототипов 2-го ранга, 2.1.1 - прототипные решения, 2.1.2 -предлагаемые решения, 2.2.1 -прототип, 2.2.2 - работа гильотинных ножниц, 2.2.3 - повышение надежности сварки, 2.3.1 - прототип и постановка задачи, 2.3.2 - предлагаемые решения, 2.4. і - прототип, 2.4.2 - нагружение ЛПУ СТ; 2.4.3 - выбор мощности двигателя, 2.4.4 - прототип, 2.4.5 - стойкость пильных дисков, 4.1.1 - стратегия и тактика управления, 4.1.2 - гибкость, 4.1.3 - стандартизация, 4.1.4 - информатизация; 4.2.1 - управление НИОКР, 4.2.2 - алгоритм проектирования трубоформовки, 4.2.3 - документация на УНИТЭК, 4.2.4 - адаптация Си-Ив)