Содержание к диссертации

Введение

1. Состояние вопроса и задачи исследований 9

1.1. Современное состояние форм ведения молочного скотоводства АПК юга России 9

1.2. Технологические процессы перевозок грузов на фермах разных форм ведения молочного скотоводства 12

1.2.1. Перевозки грузов на средних и крупных фермах коллективных товаропроизводителей 13

1.2.2. Перевозки грузов на малых фермах фермерских хозяйств 21

1.3. Средства механизации процессов перевозок грузов на фермах разных форм ведения молочного скотоводства 31

1.3.1. Транспортные средства на средних и крупных фермах коллективных товаропроизводителей 31

1.3.2. Транспортные средства на малых фермах фермерских хозяйств 40

1.4. Анализ работ по процессам и средствам механизации операций перевозок грузов на фермах 44

1.5. Выводы, цель и задачи исследований 47

2. Программа и методика исследований 50

2.1. Программа исследований 50

2.2. Методика аналитических исследований 50

2.2.1. Методика имитационного моделирования процессов перевозок грузов на фермах разных форм ведения молочного скотоводства 51

2.2.1.1. Общие положения 51

2.2.1.2. Содержательное описание процессов 52

2.2.1.3. Формализованная схема процессов 59

2.2.1.4. Моделирующий алгоритм 62

2.2.2. Методика определения величины вместимости накопителей для полевых машин с технологическими бункерами в условиях фермерского хозяйства 65

2.3. Методика экспериментальных исследований 73

2.3.1. Экспериментальные образцы средств перевозок грузов в сменных кузовах-контейнерах 73

2.3.1.1. Для малых ферм фермерских хозяйств 73

2.3.1.2. Для средних и крупных ферм коллективных товаропроизводителей 76

2.3.2. Методика хронометражных наблюдений 79

2.3.3. Методика определения основных динамических и статических показателей агрегатирования полуприцепа-контейнеровоза с трактором при перевозках груза и выполнении манипуляций со сменным кузовом-контейнером 80

2.3.3.1. Тензометрирование в динамике 81

2.3.3.2. Тензометрирование в статике 83

3. Теоретические предпосылки повышения эффективности процессов перевозок грузов на фермах путем использования сменных кузов - контейнеров 86

3.1. Определение основных параметров тракторных контейнерных систем 86

3.1.1. Совершенствование процессов перевозок грузов на фермах 86

3.1.2. Обоснование компоновки, конструктивной схемы и основных параметров полуприцепного ходового шасси-носителя для сменных кузовов-контейнеров 102

3.1.2.1. Обоснование типа шасси-носителя и сменных кузовов-контейнеров 102

3.1.2.2. Особенности агрегатирования полуприцепного шасси- носителя с трактором на перевозках грузов и выполнении манипуляций со сменным кузовом-контейнером ПО

3.1.2.3. Определение основных параметров шасси-носителя и сменных кузовов-контейнеров 115

3.1.3. Определение величины вместимости накопителя для полевых машин с технологическими бункерами в условиях фермерских хозяйств 119

3.2. Результаты моделирования процессов перевозок грузов на фермах разных форм ведения молочного скотоводства 125

3.2.1. Моделирование процессов перевозок грузов на фермах коллективных товаропроизводителей 125

3.2.2. Моделирование процессов перевозок грузов на фермах фермерских хозяйств 136

3.3. Выводы 149

4. Результаты экспериментальных исследований средств механизации процессов перевозок грузов в сменных кузовах - контейнерах и их анализ 151

4.1. Процесс перевозки навоза от помещений к навозохранилищу на средних молочных фермах 152

4.2. Процесс перевозки зерна от комбайна на ток в условиях фермерского хозяйства 158

4.3. Определение основных динамических и статических показателей агрегатирования полуприцепа-контейнеровоза с трактором на перевозках грузов и выполнении манипуляций со сменным контейнером 163

4.4. Выводы 170

5. Экономическая эффективность от реализации процессов перевозок грузов на фермах разных форм ведения молочного скотоводства с использованием сменных кузовов-контейнеров 172

5.1. Методика оценки экономической эффективности 172

5.2. Результаты оценки экономической эффективности 173

5.2.1. На фермах коллективных товаропроизводителей 173

5.2.2. На фермах фермерских хозяйств 179

5.3. Выводы 182

Общие выводы 184

Литература 186

Приложения 203

- Перевозки грузов на средних и крупных фермах коллективных товаропроизводителей

- Методика определения величины вместимости накопителей для полевых машин с технологическими бункерами в условиях фермерского хозяйства

- Совершенствование процессов перевозок грузов на фермах

- Процесс перевозки навоза от помещений к навозохранилищу на средних молочных фермах

Введение к работе

«Концепция аграрной политики и продовольственного обеспечения РФ» ориентирует АПК на развитие разных форм ведения эффективного производства сельскохозяйственной продукции. Это крупные товаропроизводители - сельхозпредприятия (СХП) - и крестьянские/фермерские хозяйства (К/ФХ) при широком использовании прогрессивных технологий /1/. В соответствии с этим в южном регионе России и Ростовской области, в частности, в настоящее время и на перспективу будут одновременно развиваться предприятия крупного рогатого скота (КРС) разных форм: крупные и средние фермы СХП и малые фермы К/ФХ, где сочетается производство продукции животноводства и растениеводства /2, 3/.

На фермах КРС молочного направления с привязным содержанием поголовья и удалением навоза из помещений скребковыми транспортерами наиболее напряженно протекают погрузочно-транспортные процессы по обслуживанию поголовья. Поэтому в дальнейшем будут рассматриваться процессы перевозок грузов, за исключением молока, где требуется специальный транспорт, внутри предприятий разных размеров и форм по производству молока.

Годовой цикл содержания поголовья животных включает ряд периодов с постоянными наборами транспортных процессов. Ежедневно на молочных фермах СХП осуществляют перевозки грузов, связанных с содержанием животных, а на фермах К/ФХ в весенне-летне-осенний периоды, кроме того, необходимы перевозки грузов с полей кормового севооборота. Малые расстояния перевозок и несовершенная дорожная сеть делают основным видом тракторный транспорт. Разнообразие грузов вызывает необходимость применения соответствующего прицепного состава (прицепов), значительная потребность в котором, особенно на крупных фермах СХП, существенно повышает затраты труда, средств и металлоемкость перевозок.

Одним из путей повышения эффективности процессов перевозок грузов - более производительного их перемещения и сокращения транспортных единиц - является применение контейнерных перевозок, когда одно ходовое шасси поочередно агрегатируется с несколькими сменными кузовами-контейнерами для разных грузов. Однако до настоящего времени процессы с использованием таких средств реализованы в основном за рубежом, а применительно к рассматриваемым типам молочных ферм южного региона России не изучены и не реализованы на практике.

Поэтому обоснование применения процессов и средств перевозок грузов в сменных кузовах-контейнерах является актуальной задачей в научном и практическом плане.

Цель работы - повышение эффективности процессов перевозок грузов на молочных фермах путем использования транспортных контейнерных систем.

Объект исследований - процессы и средства перевозки грузов в сменных кузовах-контейнерах на молочных фермах разных форм ведения производства.

Предмет исследований - закономерности функционирования и параметры транспортных средств со сменными кузовами-контейнерами в процессах перевозок грузов.

Научная новизна заключается в следующем:

предложена классификация процессов перевозок грузов и транспортных средств со сменными кузовами-контейнерами; обоснованы необходимые для рассматриваемых условий их компоновочные и конструктивные схемы, защищенные патентами РФ №№ 1572856, 2022832, 38105;

разработаны имитационные модели процессов перевозок грузов на фермах КРС с возможностью одновременного исследования перевозок грузов по обслуживанию поголовья и с полей кормовых севооборотов;

обоснованы параметры процессов и средств перевозок грузов с использованием контейнерных систем на молочных фермах;

обоснованы области эффективного использования полуприцепов-контейнеровозов грузоподъемностью 2,0 и 4,5 т с наборами сменных кузовов контейнеров;

определены особенности и основные показатели агрегатирования полуприцепа-контейнеровоза с трактором на перевозках грузов и выполнении манипуляций с контейнерами.

Практическая ценность работы состоит в:

разработке алгоритма и программ имитационного моделирования процессов перевозок грузов на молочных фермах разных форм ведения производства;

обосновании эффективного применения процессов и средств перевозок грузов на молочных фермах в сменных кузовах-контейнерах.

Реализация результатов исследований. На основе исследований разработана техническая документация и изготовлены опытные образцы полуприцепов-контейнеровозов (ПК) со сменными кузовами-контейнерами.

Техническая документация используется при изготовлении ПК малыми партиями по заказам сельхозпредприятий Ростовской области и Краснодарского края в ГУП ЦОПКБ с ЭПП ВНИПТИМЭСХ (г. Зерноград) и в ОАО «Тихорецкагротехсервис» (г. Тихорецк).

Процессы перевозок грузов и технические средства в течение ряда лет проходили испытания, производственную проверку и внедрены в ряде хозяйств Ростовской области (ГУП ОПХ «Зерноградское» и «Экспериментальное», ФГУП Конзавод им. 1-й Конной Армии, ФГУСП «Батайское» Зерно-градского района и в других хозяйствах Ростовской области). По результатам испытаний на Северо-Кавказской МИС ПК-4,5 рекомендован для использования на молочных фермах СХП региона. Полуприцепы-контейнеровозы неоднократно демонстрировались на ВВЦ (г.Москва) и награждены 2 медаля-

ми. ПК-2,0 и ПК-4,5 включены в каталог: «Машины и оборудование для АПК, выпускаемые в регионах России» (том 2. - М.: Информагротех, 1988). Материалы исследований использованы в учебно-методическом альбоме ФГОУ ВПО «Азово-Черноморская Государственная Агроинженерная Академия» «Механизация и технология производства продукции животноводства. Курсовое проектирование по специальности 66.03.00 Агроинженерия».

Результаты исследований доложены и одобрены на научно-технических конференциях ВНИПТИМЭСХ (г. Зерноград, 1990-2002 гг.), ВНИИМЖ (г.Подольск, 1989 г.), ФГОУ ВПО «АЧГАА» (г.Зерноград, 1998, 2001-2002 гг.), Ростовского филиала РИАМА (г.Зерноград, 1999 г.).

По материалам исследований опубликовано 11 статей, в т.ч. 2 - в центральных изданиях, и получены 3 патента на изобретения и промышленный образец.

На защиту выносятся:

- характеристики функционирования транспортных средств со сменными кузовами-контейнерами в процессах перевозок грузов на молочных фермах разных форм ведения производства;

- конструктивно-компоновочные схемы и параметры транспортных

средств, сменных кузовов-контейнеров;

- методика и имитационные модели для исследования и оценки эффек

тивности транспортных средств со сменными кузовами-контейнерами в про

цессах перевозок грузов на молочных фермах разных форм ведения произ

водства.

Перевозки грузов на средних и крупных фермах коллективных товаропроизводителей

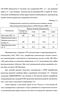

Нынешнее состояние отрасли характеризуется спадом производства его продукции за счет резкого снижения поголовья и продуктивности животных. Снижается доля СХП и увеличивается удельный вес личных подсобных хозяйств (ЛПХ) населения в общем объеме производства продукции животноводства (табл. 1.3). Доля К/ФХ не превышает 2,0% /51.

Группирование фермерских хозяйств по размерам земельных участков показывает, что наибольший удельный вес по России (более 55,3%) имеют хозяйства с площадью до 20 га , 5,9% хозяйств имеют площадь до 100 га, 7,1% хозяйств - до 200 и 4,5% - более 200 га. В К/ФХ содержится 518,7 тыс. голов КРС, в том числе 252 тыс. коров. А в расчете на одно хозяйство приходится 1,9 гол. КРС и 0,9 гол. коров 15, 8/. В среднем на одно К/ФХ Ростовской области приходится 1,6 гол. КРС, в том числе 0,8 коров, а в специализированных хозяйствах молочного направления - 7,9 гол. КРС. /10/.

В структуре производства продукции К/ФХ преобладает растениеводческое направление. Развитие животноводства сдерживается главным образом из-за отсутствия необходимых производственных построек (в среднем на 0 К/ФХ приходится 37 построек для содержания КРС, 13 - для хранения зерна и 12 - для техники), высоких цен на молодняк КРС и корма /8/. Отличительной особенностью новых форм является необходимость производства своими силами кормов для содержания поголовья.

Применительно к формам СХП (коллективные товаропроизводители -кооперативы, ЗАО, ТОО и др.) разработана номенклатура типовых проектных решений ферм и комплексов по производству молока на 200, 400, 800 и 1200 коров общего и зонального применения /11,12/, включающих весь набор производственных объектов. При этом минимальный размер коровника должен быть не менее 100-200 коров.

Для условий ведения молочного скотоводства в К/ФХ разработаны проектные решения семейных ферм с различным поголовьем /13/ . Отделом экономики ВНИПТИМЭСХ для региона и Ростовской области разработан гипоразмерный ряд моделей К/ФХ различной производственной специализации, в том числе и молочного направления /14/.

Таким образом, в настоящее время на юге России и в Ростовской об-тасти одновременно существуют и будут развиваться в перспективе несколько организационных форм ведения молочного скотоводства: крупные и средниє фермы СХП, малые фермы К/ФХ, ЛПХ населения. При этом ведущая роль в производстве продукции животноводства сохраняется за СХП и ЛПХ населения (более 98%), а К/ФХ этой специализации находятся в стадии становления и доля их не превышает 2,0%.

Обследование ферм показало /15 /, что доля ферм, имеющих подъездные пути без твердого покрытия, составляет 95%. При этом на 80% ферм хранилища кормов, навоза находятся на удалении более 0,5 км.

Используя известное выражение /16/, нами рассчитаны и построены графики средних расстояний перевозок грузов для ферм СХП и К/ФХ, по конфигурации площадей близких к квадрату (см. Приложение 1). Для крупных молочных ферм СХП с поголовьем 400-1200 коров и площадью территории 10-15 га /17,18/ среднее расстояние перевозок составляет 0,2-0,4 км (рис. П. 1.1). Для К/ФХ с поголовьем до 100 коров и необходимой площадью полей севооборота до 300 га /14/ среднее расстояние перевозок составляет не более 0,9 км при центральном и 1,8 км при угловом расположении объектов. Следовательно, наибольшее среднее расстояние внутрифермских перевозок грузов для рассматриваемых форм ведения молочного скотоводства зоны не превышает 0,9 - 1,8 км при разном расположении объектов на территории.

На таких коротких плечах перевозок автотранспорт не всегда используется рационально, и тракторный транспорт становится конкурентоспособным не только по производительности и стоимостным показателям. Он, кроме того, является незаменимым в неблагоприятных дорожных условиях (осенний, зимний и весенний периоды эксплуатации). По данным исследований /19/ установлено, что по экономичности тракторный транспорт может сравняться с автомобильным при его грузоподъемности не менее 5,0 т и скорости движения 40 км/ч и более. Поэтому в дальнейшем будем рассматри-вать процессы внутрифермских перевозок грузов только с использованием тракторного транспорта.

Содержание животных связано с перевозками необходимых для этого грузов. Ежедневно на фермах выполняется большой объем погрузочных и транспортных работ, затраты труда на выполнение которых достигают 40% от общих затрат по ферме /20/, более 50% всех затрат энергии /21/.

Величина грузооборота главным образом зависит от способа содержания поголовья животных и типа его кормления. Наибольшее распространение в регионе и в России получило стойлово-выгульно-лагерное привязное содержание животных с применением подстилки и уборкой навоза из помещений скребковыми транспортерами не менее 2-3 раз в сутки /3, 22/, которое охватывает до 95% общего поголовья коров.

В соответствии с «Федеральной системой технологий и машин для производства и переработки с.-х. продукции» такая технология содержания коров является одной из базовых для молочных ферм /23/. Основными типами кормления являются: силосно-концентратный и силосно-сенажно-концентратный с добавлением корнеплодов и грубых кормов.

Перевозку грузов на фермах осуществляют в течение всего года. На основе анализа перемещения грузов на фермах нами составлена общая схема их перевозок (рис. 1.1).

Методика определения величины вместимости накопителей для полевых машин с технологическими бункерами в условиях фермерского хозяйства

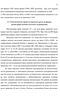

Алгоритм состоит из следующих основных блоков (рис. 2.4): ввода исходной информации (2); выбора моделируемого периода (3-5); моделирования времени смены (6) выбранного периода и подготовки машин к работе (8); моделирования процессов перевозок грузов (9-30); моделирования работы погрузочных (27) и технологических (28-31) машин; учета работы машин за каждую (32) и все (36) моделируемые смены рассматриваемого периода и по всем периодам (40) с выдачей результатов (33, 37, 41).

Работа алгоритма осуществляется по следующей схеме. Для выбора формы ведения производства введен фиксатор (блок 3), который определяет периоды (см. табл. 2.1) и технические средства (блоки 4-5). По выбранному периоду моделируется время смены (блок 6), определяется начало подготовки машин к работе (блок 8) и их работа (блоки 9-31). С момента начала времени смены с постоянным шагом ведется контроль над соблюдением распорядка дня - режима по уходу за животными, выполнение которого строго обязательно. Отсчет времени по каждому из моделируемых процессов с начала смены осуществляется также с постоянным шагом, что дает возможность слежения за функционированием каждой из машин, участвующих в выполнении этих процессов.

Моделируются транспортные процессы, выполняемые одними лишь транспортными средствами и при их взаимодействии с погрузочными и технологическими машинами. При этом процессы охватывают работы только по обслуживанию поголовья, или сочетание их с полевыми уборочными работами.

Работа погрузочной и безбункерной технологической машин требует обязательного присутствия транспортного средства. Для этого на шасси-носителе устанавливают необходимый сменный контейнер (см. табл. 2.1) и агрегат работает как обычное транспортное средство. Работа же бункерной технологической машины возможна и при отсутствии транспортного средства на время намолота одного бункера зерна, а применение сменных контейнеров в качестве накопителей дает возможность значительно увеличить это время.

Рассмотрим некоторые особенности взаимодействия зерноуборочного комбайна и сменных контейнеров. В зависимости от вида и урожайности убираемой культуры (блок 30), площади поля и соотношения его сторон определяются места прокладки разгрузочных магистралей. Места установки на последних накопительных емкостей определяют исходя из ширины захвата жатки комбайна, количества проходимых им гонов до заполнения бункера и кратности емкостей бункера и накопителя (контейнера). Для комбайна определяется время намолота бункера зерном (блок 31) и подхода его к разгрузочной магистрали. К этому моменту времени сюда должны быть доставлены порожние контейнеры (блок 26). После заполнения бункера зерном и переезда комбайна на магистраль при наличии порожнего контейнера осуществляется выгрузка зерна.

В течение смены подсчитывается количество заполненных контейнеров. С момента окончания расстановки на магистрали контейнеров шасси-носитель возвращается на стоянку усадьбы и выполняет перевозки грузов в соответствии с распорядком работ на объекте при условии, что он свободен. При этом постоянно ведется контроль, есть ли наличие на поле заполненных контейнеров (блок 31) и при наличии таковых начинается их перевозка (блок 26) с разгрузкой зерна на току и возвратом порожних контейнеров обратно. В блоке 32 ведется учет работы машин за текущую смену рассматриваемого периода с определением их производительностей и загрузки. В блоке 36 осуществляется учет работы машин по всем моделируемым сменам периода. Блоки 38-39 позволяют осуществлять работу алгоритма в другие периоды с учетом показателей за ряд периодов (блок 40).

В КУФХ с обустроенной материально-технической базой распространены в основном однопозиционные однозвенные технологические процессы, при которых одна полевая машина обслуживается одним транспортным агрегатом, преимущественно на тракторной тяге.

Кроме того, этот агрегат в хозяйствах животноводческой специализации обеспечивает перевозки грузов, связанных с содержанием животных (навоз, корма, вода и др.). Это обусловлено ограниченными материальными и трудовыми ресурсами /132/, и для таких процессов характерны значительные простои полевых машин, в том числе и машин с бункерами (зерноуборочный комбайн, посевной агрегат). Для повышения производительности полевых машин применяют накопители, на практике роль которых могут выполнять тракторные прицепы или сменные кузова-контейнеры /82,132,134/.

Использование накопителей исследовано в крупных производственных формированиях с групповой работой машин /135/ и мало изучено для рассматриваемых условий. Поэтому особую актуальность приобретают вопросы определения мест расположения, величины вместимости и металлоемкости накопителя в зависимости от площади и формы поля, вида и урожайности убираемой или нормы расхода высеваемой культуры, а также эксплуатационных параметров полевых машин в условиях К/ФХ. В связи с этим разработана методика предварительного определения величин производительности полевой машины и параметров накопителей.

Совершенствование процессов перевозок грузов на фермах

Алгоритм состоит из следующих основных блоков (рис. 2.4): ввода исходной информации (2); выбора моделируемого периода (3-5); моделирования времени смены (6) выбранного периода и подготовки машин к работе (8); моделирования процессов перевозок грузов (9-30); моделирования работы погрузочных (27) и технологических (28-31) машин; учета работы машин за каждую (32) и все (36) моделируемые смены рассматриваемого периода и по всем периодам (40) с выдачей результатов (33, 37, 41).

Работа алгоритма осуществляется по следующей схеме. Для выбора формы ведения производства введен фиксатор (блок 3), который определяет периоды (см. табл. 2.1) и технические средства (блоки 4-5). По выбранному периоду моделируется время смены (блок 6), определяется начало подготовки машин к работе (блок 8) и их работа (блоки 9-31). С момента начала времени смены с постоянным шагом ведется контроль над соблюдением распорядка дня - режима по уходу за животными, выполнение которого строго обязательно. Отсчет времени по каждому из моделируемых процессов с начала смены осуществляется также с постоянным шагом, что дает возможность слежения за функционированием каждой из машин, участвующих в выполнении этих процессов.

Моделируются транспортные процессы, выполняемые одними лишь транспортными средствами и при их взаимодействии с погрузочными и технологическими машинами. При этом процессы охватывают работы только по обслуживанию поголовья, или сочетание их с полевыми уборочными работами.

Работа погрузочной и безбункерной технологической машин требует обязательного присутствия транспортного средства. Для этого на шасси-носителе устанавливают необходимый сменный контейнер (см. табл. 2.1) и агрегат работает как обычное транспортное средство. Работа же бункерной технологической машины возможна и при отсутствии транспортного средства на время намолота одного бункера зерна, а применение сменных контейнеров в качестве накопителей дает возможность значительно увеличить это время.

Рассмотрим некоторые особенности взаимодействия зерноуборочного комбайна и сменных контейнеров. В зависимости от вида и урожайности убираемой культуры (блок 30), площади поля и соотношения его сторон определяются места прокладки разгрузочных магистралей. Места установки на последних накопительных емкостей определяют исходя из ширины захвата жатки комбайна, количества проходимых им гонов до заполнения бункера и кратности емкостей бункера и накопителя (контейнера). Для комбайна определяется время намолота бункера зерном (блок 31) и подхода его к разгрузочной магистрали. К этому моменту времени сюда должны быть доставлены порожние контейнеры (блок 26). После заполнения бункера зерном и переезда комбайна на магистраль при наличии порожнего контейнера осуществляется выгрузка зерна.

В течение смены подсчитывается количество заполненных контейнеров. С момента окончания расстановки на магистрали контейнеров шасси-носитель возвращается на стоянку усадьбы и выполняет перевозки грузов в соответствии с распорядком работ на объекте при условии, что он свободен. При этом постоянно ведется контроль, есть ли наличие на поле заполненных контейнеров (блок 31) и при наличии таковых начинается их перевозка (блок 26) с разгрузкой зерна на току и возвратом порожних контейнеров обратно. В блоке 32 ведется учет работы машин за текущую смену рассматриваемого периода с определением их производительностей и загрузки. В блоке 36 осуществляется учет работы машин по всем моделируемым сменам периода. Блоки 38-39 позволяют осуществлять работу алгоритма в другие периоды с учетом показателей за ряд периодов (блок 40).

В КУФХ с обустроенной материально-технической базой распространены в основном однопозиционные однозвенные технологические процессы, при которых одна полевая машина обслуживается одним транспортным агрегатом, преимущественно на тракторной тяге.

Кроме того, этот агрегат в хозяйствах животноводческой специализации обеспечивает перевозки грузов, связанных с содержанием животных (навоз, корма, вода и др.). Это обусловлено ограниченными материальными и трудовыми ресурсами /132/, и для таких процессов характерны значительные простои полевых машин, в том числе и машин с бункерами (зерноуборочный комбайн, посевной агрегат). Для повышения производительности полевых машин применяют накопители, на практике роль которых могут выполнять тракторные прицепы или сменные кузова-контейнеры /82,132,134/.

Использование накопителей исследовано в крупных производственных формированиях с групповой работой машин /135/ и мало изучено для рассматриваемых условий. Поэтому особую актуальность приобретают вопросы определения мест расположения, величины вместимости и металлоемкости накопителя в зависимости от площади и формы поля, вида и урожайности убираемой или нормы расхода высеваемой культуры, а также эксплуатационных параметров полевых машин в условиях К/ФХ. В связи с этим разработана методика предварительного определения величин производительности полевой машины и параметров накопителей.

Процесс перевозки навоза от помещений к навозохранилищу на средних молочных фермах

Экспериментальные исследования выполнены на примере процессов перевозок грузов (первого вида) с заменой прицепного состава (контейнеров) и разгрузкой груза за каждую ездку. В таких процессах в наибольшей степени проявляются все преимущества перевозок грузов в сменных кузовах-контейнерах, когда на одно шасси-контейнеровоз приходится несколько сменных контейнеров. Такими процессами на молочных фермах являются: в СХП - перевозки навоза от помещений к навозохранилищу, в К/ФХ - перевозки зерна от комбайна на ток усадьбы. Эти процессы мало изучены и представляют определенный интерес как в научном, так и в практическом планах.

Перевозки же грузов в других видах процессов существенно не отличаются от традиционных процессов, когда контейнеровоз с соответствующим контейнером используется как обычный агрегат в составе трактора с прицепом.

Исследования проведены с целью изучения протекания и определения продолжительности выполнения отдельных операций процессов, связанных с манипуляциями со сменными контейнерами при перевозках грузов.

За исследуемыми агрегатами проводились хронометражные наблюдения. При этом изучались все временные показатели выполнения контейнеровозом отдельных операций с контейнером, а также объем выполненной работы. Для накопления статистических данных, необходимых при моделировании процессов перевозок разных грузов, кроме полученных результатов, использованы данные хронометражных наблюдений в производственных условиях. В этом случае изучали отдельные операции, характерные для перевозки того или иного груза.

Исследования проведены в экспериментальных и производственных условиях на молочных фермах ГУП ОПХ «ВНИПТИМЭСХ» (впоследствии «Экспериментальное»), ГУП ОПХ «Зерноградское», ФГУП «Конзавод им. 1 -й Конной армии» Зерноградского района Ростовской области в период с 1987 по 1998 гг./154-157/.

Перевозки навоза осуществлялись от нескольких помещений (от 2-х до 6-ти в зависимости от размера фермы) при двух- и трехразовой его чистке. Перед исследованиями порожние контейнеры устанавливали под выгрузные транспортеры (ТСН-2,0 и ТСН-160) каждого помещения. Во время чистки, навоз накапливался в контейнерах (рис. 4.1) и по окончании ее загруженные контейнеры поочередно забирали контейнеровозом в агрегате с трактором МТЗ- 80 (рис. 4.2) и перевозили к навозохранилищу (рис. 4.3), где выгружали навоз (рис. 4.4).

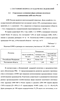

В результате исследований определены сводные показатели работы исследуемого объекта (табл. 4.1) и основные их характеристики (табл. 4.2).

Сводные показатели приведены для условий работы контейнеровоза на фермах с коровниками на 200 голов при 3-х разовой чистке навоза и расстоянии перевозки 0,7 км и с коровниками на 100 коров при 2-х разовой чистке навоза и расстоянии перевозок 1,0 км.

Наибольшая часть затрат основного времени работы контейнеровоза составляет движение с грузом и без него (68,3 и 76,8% от коровников на 200 и 100 голов). Затраты времени на осуществление забора и снятия контейнера не превышают, соответственно, 6,4-6,0 и 7,5-6,2%, а времени разгрузки навоза - 6,6 и 7,7%.