Содержание к диссертации

Введение

1 Литературный обзор 8

1.1 Хлорпарафины 8

1.1.1 Общая характеристика хлорпарафинов 8

1.1.2 Применение хлорпарафинов 11

1.1.3 Замедлители горения 18

1.2 Хлорирование парафиновых углеводородов 21

1.2.1 Механизм реакции хлорирования парафиновых углеводородов... 22

1.3 Реакционная способность парафиновых углеводородов 27

1.4 Способы инициирования хлорирования 31

1.4.1 Термическое хлорирование 31

1.4.2 Каталитическое хлорирование 33

1.4.3 Радиационное хлорирование 35

1.5 Хлорирование парафинов фракции Cis и выше 38

1.6 Технология жидкофазного хлорирования 45

1.6.1 Условия процесса и типы реакторов 45

1.6.2 Технология процесса 49

2 Объекты и методы исследования 51

2.1 Сырьё 51

2.2 Методы исследования 52

2.3 Методика приготовления образцов резиновых смесей 55

3 Экспериментальная часть 56

3.1 Синтез твердого хлорпарафина 58

3.1.1 Синтез твердого хлорпарафина на лабораторной установке 58

3.1.2 Выяснение причин замедления вулканизации смесей с хлорпарафином. Динамика изменения непредельности хлорпарафина 62

3.2 Модифицирование хлорпарафинов с целью улучшения кинетических характеристик процесса вулканизации смесей 69

3.3 Исследование возможности использования хлорпарафина ХП-66Т в эластомерных композициях 74

3.3.1 Для изготовления конвейерных лент 74

3.3.2 Для сквиджевой прослойки 77

3.3.3 Для производства белых и цветных резин 81

3.3.4 Поверхностное модифицирование вулканизатов резин хлорпарафинами 83

3.4 Разработка технологии получения высокохлорированных парафинов низкой непредельности 87

3.4.1 Разработка технологического режима синтеза хлорпарафина ХП-13 в лабораторных условиях 88

3.4.1.1 Влияние содержания масла в исходном парафине на степень конверсии хлора 90

3.4.1.2 Влияние катализатора на процесс хлорирования парафина 91

3.5 Разработка режима синтеза хлорпарафина ХП-13 применительно к опытно-промышленной установке 94

3.5.1 Схема и технология производства ХП-13 без катализатора 94

3.5.2 Каталитический синтез хлорпарафина ХП-13 на опытно промышленной установке 99

3.6 Синтез твёрдого хлорпарафина на опытно-промышленной установке 103

3.7 Исследование зависимости времени хлорирования от соотношения твердого и жидкого парафинов 108

3.8 Влияние интенсивности перемешивания реакционной массы на результат хлорирования жидкого и твёрдого парафинов 110

3.9 Влияние конструкции перемешивающего устройства на результат хлорирования смеси твердого и жидкого парафинов 114

Выводы 126

Литература 128

Приложения 136

- Реакционная способность парафиновых углеводородов

- Технология жидкофазного хлорирования

- Модифицирование хлорпарафинов с целью улучшения кинетических характеристик процесса вулканизации смесей

- Синтез твёрдого хлорпарафина на опытно-промышленной установке

Введение к работе

В настоящее время мировой рынок индустриальных добавок оценивается в 8,3 млрд. долларов. На долю замедлителей горения - (антипиренов) приходится более чем 2,3 млрд. долларов. Рынки США и Европы оценены примерно одинаково (соответственно 758 и 800 миллионов долларов в год).

После периода некоторого замешательства, когда была сделана попытка одновременно удовлетворить технические потребности и требования охраны окружающей среды, которые часто противоречат друг другу, ситуация с ан-типиренами стабилизировалась. Из совокупности 150-200 различных материалов были выделены ключевые группы, обеспечивающие эффективное действие с низким или нулевым выделением токсичных или опасных побочных продуктов.

Основные антипирены - соединения галогенов, фосфора, неорганические вещества и мел амины. Объём потребления галогенсодержащих замедлителей горения составляет около 50 %.

Успешное решение по снижению горючести полимерных материалов достигнуто применением хлорированных парафинов с высоким содержанием хлора(около 70%). Введение хлорпарафина в состав высокомолекулярных соединений придаёт не только огнестойкость и самозатухаемость, но и улучшает технологические свойства полимерных композиций.

Промышленностью используется метод получения твёрдого хлорпарафина в растворителе - четырёххлористом углероде. Его роль в процессе хлорирования парафинов сводится к устранению технологических трудностей на последнем этапе хлорирования, когда снижается скорость процесса из-за роста вязкости реакционной массы. При производстве 1 т твёрдого хлорпарафина выбрасывается в атмосферу до 300 кг четырёххлористого углерода. Кроме того, использование растворителя приводит к тому, что полученный хлорпарафин содержит остаточные количества четырёххлористого углерода, который является печёночным ядом. Запрет, установленный Монреальской конвенцией на получение и использование озоноразрушающих веществ, к которым относится четырёххлористый углерод, привёл к тому, что ряд производств твёрдых хлорпарафинов в Европе закрыт. Поэтому особую значимость приобретает разработка экологически безопасной технологии получения хлорпарафинов.

В данной работе приведены результаты разработки технологии производства хлорпарафинов, исключающей использование четырёххлористого углерода, и исследования возможности применения полученного продукта в качестве замедлителя горения в эластомерных композициях, в частности, для производства огнестойких транспортёрных лент, эксплуатируемых в угольных шахтах, а также для белых и окрашиваемых эластомерных композиций.

Разработаны базовые рецептуры эластомерных композиций с использованием высокохлорированных парафинов различной непредельности.

Хлорпарафин ХП-66Т использован в качестве добавки, замедляющей горение, в резиновых смесях для изготовления транспортёрных лент на АО «Курскрезинотехника».

Разработаны рецептуры эластомерных композиций для производства белых и цветных резин.

Предложен метод диффузионного поверхностного модифицирования вулканизатов обработкой их реакционноспособными растворами, содержащими хлорпарафин ХП-66Т.

Определены примеси в сырье и готовом хлорпарафине, влияющие на процесс хлорирования и вулканизацию эластомерных композиций, включающих хлорпарафин как замедлитель горения.

Разработана методика определения примесей, замедляющих вулканизацию эластомеров методом ИК-спектроскопии. Определены условия, снижающие вероятность их образования при проведении процесса хлорирования.

Разработаны ТУ 6-01-5-76-96 на хлорпарафин ХП-66Т, используемый в качестве ингредиента полимерных композиций для снижения их горючести.

Впервые предложен способ получения твёрдых хлорпарафинов хлорированием парафинов в расплаве при использовании в качестве катализаторов фосфорной или фосфористой кислот или их эфиров.

Предложено для получения высоко хлорированных парафинов с заданными свойствами хлорировать смесь жидких и твёрдых парафинов в соотношении 30:70 в присутствии катализатора, содержащего фосфористую или фосфорную кислоты с трёххлористым фосфором с дальнейшим ( по достижении 63 % хлора) хлорированием в присутствии инициатора .

Разработана в лабораторных условиях с последующей отработкой на опытно-промышленной установке экологически безопасная технология получения твёрдого хлорпарафина.

По результатам работы выданы «Исходные данные для проектирования производства твёрдого хлорпарафина».

Спроектировано и подобрано аппаратурное оформление промышленного производства твёрдого хлорпарафина ХП-66Т.

Процесс реализован на ОАО «Каустик». Достигнута мощность -1200 т твёрдых хлорпарафинов в год.

Научная новизна подтверждается тремя патентами РФ и одним положительным решением на выдачу патента РФ.

Основные положения и результаты работы докладывались на VIII Российской научно-практической конференции «Резиновая промышленность. Сырьё, материалы, технология», г.Москва, 2001г., научно-технических конференциях Волгоградского государственного технического университета 2000 г. и 2001 г., 7-ой международной научно-практической конференции «Наукоёмкие технологии», Ярославль, 200ІГ.ДІІ Кирпичниковских чтениях, Казань, 2003г.

По теме диссертации опубликовано 5 печатных работ.

Диссертация состоит из введения, литобзора, 3 глав, в которых изложены результаты и выводы, библиографического списка из 143 наименований. Работа изложена на 145 страницах, содержит 39 таблиц, 28 рисунков и 3 приложения.

Реакционная способность парафиновых углеводородов

Зависимости, характеризующие реакционную способность парафиновых уг-;водородов приведены в работе [72]: при проведении реакции хлорирования в таких температурных условиях, когда не происходит пиролиза хлорпроизводных, перегруппировки углеродного скелета не наблюдается; реакционная способность водородных атомов при хлорировании парафиновых углеводородов выражается следующим рядом: первичный вторичный третичный; при 300 С относительные скорости газофазного термического хлорирования численно составляют 1: 3.25 : 4.43.

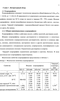

Увеличение температуры способствует выравниванию относительных скоростей хлорирования; при жидкофазном хлорировании относительные скорости первичного, вторичного и третичного замещения такие же, какие наблюдаются при более высокой температуре в газовой фазе; при пиролизе хлорпроизводных, наблюдаемом при чрезмерном увеличении температуры реакции, имеет место следующая закономерность в реакционной способности: первичный вторичный третичный; образование дихлопроизводных может происходить в результате отще пления хлористого водорода от хлористого алкила и последующего хлорирования образовавшегося олефина, а также вследствие повторного хлорирования первоначально образовавшегося монохлорида; при парофазном хлорировании присутствие атома хлора (в хлорируе мом соединении) оказывает инигибирующее влияние на повторное хлорирование этого атома углерода, и поэтому не образуются или об разуются в небольшом количестве замещенные при одном атоме угле рода дихлориды. Экспериментально найденные закономерности находятся в соответствии с шной теорией. Наблюдаемая разница в скоростях замены первичных, вторичных третичных атомов водорода хлором (т.е. их реакционной способности в реакциях юрирования) объясняется изменением прочности С - Н - связи. Выравнивание гносительных скоростей замены первичных, вторичных и третичных атомов во-зрода при повышении температуры реакции свидетельствует о том, что различие реакционной способности зависит в данном случае, главным образом, от энергии стивации. В таблице 6 приведены литературные данные [73] , касающиеся относитель-эй реакционной способности С - Н - связей в парафиновых углеводородах. Экспериментальные данные показывают [63], что активность парафиновых леводородов в реакциях хлорирования возрастает по мере увеличения длины уг-;родной цепочки. Если, например, хлорирование метана с практически полной конверсией хло-i возможно лишь при температуре 400 С, то для н-бутана эта температура со-авляет уже 300 С, а для н-пентана 240 С. Общая тенденция к повышению в реакциях хлорирования реакционной спорности парафиновых углеводородов с удлинением цепи достаточно четко видна t графика, представленного на рисунке 1.

В случае хлорирования парафиновых углеводородов С6 - С8 разветвление уг-іродной цепочки приводит к некоторому снижению реакционной способности леводорода [74]. Удлинение углеродной цепи оказывает влияние на относительные скорости мещения первичных и вторичных атомов водорода. Относительная активность оричных атомов водорода (по отношению к первичным) уменьшается по мере щинения цепи. Возможно, это связано с пространственными затруднениями. В таблице 7 приведены расчетные данные, характеризующие влияние длины ;пи на состав получаемых монохлоридов при термическом газофазном хлориро-інии ряда парафиновых углеводородов [75]. Экспериментальные данные показывают, что с увеличением молекулярной ассы парафинового углеводорода оказывается возможным практически исключи-;льное получение монохлоридов. Реакции хлорирования можно классифицировать по способу инициирования бразования атомарного хлора, что является начальным элементарным актом ;пной реакции). С этой точки зрения различают хлорирование: - термическое; - каталитическое; - радиационное. Наиболее простым способом инициирования реакции хлорирования является фмический распад молекулярного хлора на атомы - термическое хлорирование, то наиболее изученный и часто применяемый на практике метод [76-78]. Обычно процессы термического хлорирования парафиновых углеводородов уществляются в газовой фазе, так как температура, при которой появляется дос

Технология жидкофазного хлорирования

При жидкофазном радикально-цепном хлорировании, проводимом при отно-ІТЄЛЬНО низких температурах (от 40 до 100-150 С), почти всегда требуются ини-іаторьі или облучение смеси, что ведет к дополнительным экономическим затра-м по сравнению с термическим хлорированием. Поэтому выбор жидкофазного [орирования оправдан при получении термически нестабильных веществ, легко тцепляющих НС1 (монохлорпарафины с длинной углеродной цепью, полихлори-.1 Сг и выше), а также соединений, для которых термическое хлорирование менее лективно. Кроме того, жидкофазное хлорирование предпочтительно в случае іедения более, чем двух-трех атомов хлора в молекулу, когда тепловой эффект юцесса часто не позволяет провести его в газовой фазе из-за низких коэффици-[тов теплопередачи [69]. Методом радикально-цепного жидкофазного хлорирования получают многие зодукты: полихлорпроизводные этана, хлорпарафины, хлорпроизводные аренов . Жидкофазное хлорирование осуществляют путем барботирования газообраз-эго хлора через жидкую реакционную массу. Хлор растворяется в ней, и реакция ротекает в растворе. Во многих случаях жидкой средой является сам органиче-сий реагент, который во избежание более глубокого хлорирования применяют в іачительном избытке. В этом реагенте накапливаются образующиеся продукты, вменяются плотность реакционной массы, показатель преломления, вязкость, агнито-оптическое вращение и некоторые другие показатели [133]. Это исполь-дот для контроля глубины превращения. При получении хлорпарафинов состав їдкой фазы меняется в ходе реакции вплоть до образования вязкого или расплав-нного продукта, практически не содержащего исходного реагента. Наконец, при лучении твердых полихлорпарафинов или хлорированных полимеров для луч-т гомогенизации смеси используют растворители (тетрахлорметан, о-[хлорбензол), однако некоторые полимеры хлорируют в водных суспензиях. В промышленности применяют как химическое, так и фотохимическое ини-іирование.

Первый способ имеет преимущество в простоте оформления реакци-гного узла, но связан с дополнительными затратами на довольно дорогой ини-іатор. При втором способе существенно усложняется конструкция реактора, рас-т капиталовложения и расход электроэнергии, но отсутствуют затраты на ини-іатор, а синтезируемые вещества не загрязняются продуктами его разложения, лбор метода определяется экономическими факторами. Кроме того, имеется, по іайней мере, один пример, когда реакция в жидкой фазе идет при 120-150 С без шциатора и без облучения, то есть наиболее экономичным термическим спосо-)м, - это начальная стадия хлорирования высших парафинов. Кроме соотношения исходных реагентов, важное значение имеет выбор тем-;ратуры и концентрации инициатора или интенсивность облучения. Когда используют химические инициаторы, выбор температуры обусловлен )статочно высокой скоростью их разложения - температура равна 70-100 С для 2 - азо-бис-(изобутиронитрила) и 100-120 С для пероксида бензоила. При этом :мпература и концентрация инициатора взаимосвязаны. Во-первых, при какой- то юдней длине цепи концентрация инициатора не может быть ниже, чем число оль атомов хлора, вводимых на 1 л реакционной массы, деленное на удвоенную тану цепи (поскольку каждая молекула инициатора зарождает две цепи). Во-горых, сама длина цепи при ее квадратичном обрыве пропорциональна квадрат-эму корню из скорости зарождения цепи и снижается при повышении температу-ы и концентрации инициатора. Вследствие этого расход инициатора на единицу эличества продукта выражается дифференциальным уравнением d[I]/d[B] = А [I] 5 e-E/2RT, где I - инициатор, E - энергия активации его термического разложения, В - про-кт, А - коэффициент пропорциональности.

Следовательно, для уменьшения расхода инициатора выгодно снижать темпе-туру и концентрацию инициатора, однако это ведет к падению скорости реакции росту капиталовложений в реакционный узел, что требует оптимизации условий юцесса по экономическим критериям. Расход инициатора можно также снизить, одя его отдельными порциями во времени (при периодическом процессе) или по ине реактора (для непрерывных условий проведения реакции), либо изменением мпературы по мере расходования инициатора. То же самое относится и к фото-імическому хлорированию, когда рост интенсивности облучения и скорости ре-ции ведет к снижению длины цепи и увеличению расхода электроэнергии. Оп-імум в обоих случаях смещен в сторону относительно невысокой интенсивности оцесса[69].

Реакционный узел (как и весь процесс жидкофазного хлорирования) можно .шолнить и периодическим, и непрерывно действующим. Независимо от этого жовной аппарат (хлоратор) должен быть снабжен барботером для хлора, шодильниками для отвода тепла, обратным холодильником или газоотделителем і линии отходящего газа (НС1), необходимыми коммуникациями и контрольно-мерительными приборами. В реакторе для фотохимического хлорирования име-тся также приспособления для облучения реакционной массы (внутренние гутно-кварцевые лампы, защищенные плафонами, или наружные лампы, осве-[ающие реактор через застекленные "окна" в корпусе). Схемы типичных реакто-эв для жидкофазного радикально-цепного хлорирования изображены на рис.3. Первый (рис.3а) из них предназначен для периодических процессов и пред гавляет собой барботажную пустотелую колонну с выносным охлаждением. Цир уляция реакционной массы осуществляется принудительно (при помощи насоса) ли за счет естественной циркуляции (под влиянием разности плотностей горячей наполненной пузырьками газа жидкости в колонне и более холодной и не содер щей газа жидкости в циркуляционном контуре). Таким способом получают по-хлорпарафины. При хлорировании полимеров в растворе можно отводить тепло

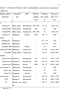

Модифицирование хлорпарафинов с целью улучшения кинетических характеристик процесса вулканизации смесей

Связи с тем, что использование хлорпарафина ХП-66Т в довольно больших коли-ггвах (30 масс.ч) в качестве замедлителя горения эластомерных композиций резко їжает скорость их вулканизации (рис.14) предпринята попытка изменения кине-іеских характеристик смесей посредством модифицирования синтезируемых эрпарафинов вулканизующими агентами и ускорителями вулканизации [141]. держание модифицирующих добавок в хлорпарафине приведено в таблице 12. На рис.15 представлены примеры реометрических кривых резиновых смесей, шализа которых следует, что модифицированный ингредиентами вулканизую-[ группы хлорпарафин способен улучшить кинетику вулканизации, т.е. значи- но увеличить скорость вулканизации при широком плато вулканизации. В таблице 15 приведены физико-механические свойства резин, полученных оптимальных режимах вулканизации. Анализ представленных данных позволя-учитывая экономические факторы, рекомендовать для расширенного производ-1 хлорпарафин с добавкой 0,5-1,0 % тетраметилтиурамдисульфида. Отечественный хлорпарафин ХП-1100 в рецептуре модельных смесей заме-[ся в равновесовом количестве на ХП-66Т с различным содержанием двойных зей. Ранее было установлено, что лучшими вулканизационными показателями гадают смеси с ХП-66Т, оптическая плотность раствора которого не более 0,023 [.ед. Этим объясняется тот факт, что для приготовления смеси были выбраны тии, у которых этот показатель был в пределах 0,019-0,024 отн.ед. Состав и йства смесей и резин из них приведены в таблице 17. Технологические свойства гсей удовлетворительны при проведении всех операций изготовления лент. Анализ данных этой таблицы подтверждает, что снижение непредельности ХП-66Т положительно сказывается не только на кинетике вулканизации смесей, его содержащих (рис.13), но и, соответственно, на других свойствах смесей и физико-механических показателях резин. Все эти показатели достигнуты при введении в эластомерные композиции ХП-66Т с содержанием в нем хлора 65 % масс. После того, как был произведен ХП-66Т с содержанием хлора 70,6 %, он также испытан в рецептурах обкладочных резин. Показатели качест ва этой партии приведены в таблице 18. Результаты испытаний резиновых смесей с использованием его представлены в таблице 19. Таблица 18 Они свидетельствуют о том, что вулканизационные и огнестойкие характерней серийной композиции и композиции с ХП-66Т находятся примерно на одном )вне, а изготовленные из нее конвейерные ленты по межслойной адгезии и огне- йкости соответствуют требованиям ГОСТ 20-85. Такие показатели, твердость по эру, потери объема при истирании достигли нормы. Готовые ленты: резинотросовые и резинотканевые - соответствовали требо-шям НТД по внешнему виду и огнестойкости.

Для изготовления сквиджевой прослойки огнестойких транспортных лент ользована рецептура резиновых смесей на основе сочетания СКС и СКД. Прямая єна ХП-1100 на ХП-66Т не приводит к существенному изменению вулканизациях характеристик (рис. 16,17). Конвейерные ленты со сквиджевои прослойкой, содержащей ХП-66Т, соответ-вуют требованиям ГОСТ 20-85, а по эффективности огнезащитного действия юрпарафин ХП-66Т марки А не уступает серийно используемому ХП-1100. Для разработки рецептур белых и цветных негорючих резин использовались нарные смеси , на основе каучуков СКИ-3 и СКД, содержащие в качестве замед-теля горения хлорпарафин ХП-66Т в сочетании с оксидом кальция , который вво-лся двумя способами: в одном ХП-66Т смешивался с оксидом кальция, а во вто-м - они сплавлялись при температуре выше 70 С. Составы резиновых смесей иведены в таблице 22. Смеси после вылежки испытаны на реометре Monsanto-100 при 165 х 30 х )0фд и 165 х 30 х 200фд. Результаты испытаний представлены на рис.18. На основании кинетических кривых можно сделать вывод о том, что смесь, держащая сплав ХП с оксидом кальция имеет несколько больший индукционный гриод, т.е. 7,5 в сравнении с 2,5 для немодифицированной смеси "О" (рис.18).

Кроме того, модифицированные смеси имеют больший максимальный момент цзига: так для смеси СМ он составляет 157фд, а для СП - 152фд, тогда как немо-дфицированная смесь имеет только 142фд Полученные результаты свидетельствуют о том, что хлорпарафин значитель-упрочняет резину. Так резина СМ имеет прочность в два раза большую, чем не-дифицированная: 3,8 МПа в сравнении с 1,7 МПа - и большую твердость. При їм не только резиновые смеси, но и все эти резины имели белый цвет. Из этого следует, что ХП-66Т может быть с успехом использован в белых и ЇТНЬІХ резинах. Особенно следует отметить факт повышения прочности в два раза равнении с резиной, не модифицированной хлорпарафином.

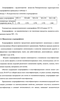

Синтез твёрдого хлорпарафина на опытно-промышленной установке

Для создания промышленного производства полученные результаты проверя-ъ на модельных установках. В качестве моделей выбраны стандартный эмалиро-ный аппарат (0,63 м ) и нестандартный аппарат повышенной стройности (0,051 Синтез твердого хлорпарафина осуществлялся на опытно-промышленной уста-іке, изображённой на рис.21. Процесс получения твердого хлорпарафина заключался в хлорировании хлор- афина ХП-13 испаренным хлором в присутствии катализатора. В хлоратор Р1 (0,63 м3) загружались фильтрованный ХП-13 в количестве 550 и катализатор в количестве 2,75 кг. Реакционная масса нагревалась до темпера- ы 105-115 С, после чего в хлоратор Р1 по барботеру подавался испаренный р. Абгазы, образующиеся в ходе реакции и состоящие из хлористого водорода и прореагировавшего хлора, из реактора Р1 направлялись в реактор Р2, выполняв-го роль фор-хлоратора, где происходило взаимодействие хлора, содержащегося в азах, и парафина с образованием ХП-13. В ходе реакции отбирались пробы реак иных масс из PI, Р2, а также анализировались абгазы на содержание хлористого орода и хлора после хлоратора и фор-хлоратора. Температура реакционной массы в процессе хлорирования поддерживалась в делах 125-130С. Процесс хлорирования завершался при содержании в реакционной массе хлора % масс, затем в хлоратор Р1 через люк загружался стабилизатор - эпоксидно-новая смола ЭД-20. Реакционная масса в течение 40 мин подвергалась стабили-ии, после чего выгружалась на металлические поддоны. Выгрузка продолжалась часа, после этого хлорпарафин вручную разбивался на куски массой 0,1-0,2 кг и іравлялся на помол. Анализ гранулометрического состава измельченного продукта показал содер-ше 95 % частиц размером 0,4 мм. Остаток хлорпарафина на сите С4К составил 2-) масс, что соответствует требованиям. Расход хлора в процессе хлорирования составил 2523 м3. При этом на этапе з-хлорирования получено 32 т ХП-13, отвечающего всем показателям техниче-[х условий. Общее время синтеза составило 97 ч., из них непосредственно хлори-$ание - 47 ч. В результате получен стабилизированный хлорпарафин с показате-іи качества, которые представлены в таблице 34.

Таким образом, несмотря на то, что показана принципиальная возможность оизводства высоко хлорированного парафина в присутствии катализатора без пользования ЧХУ в качестве растворителя, снижающего вязкость реакционной ссы, следует отметить, что в описанных выше условиях на опытно-омышленной установке не удалось получить хлорпарафин с массовой долей ора не менее 70 %. Одним из недостатков проведенной операции является большая продолжи-льность выдержки реакционной массы без подачи хлора (50 ч) и выгрузки гото-го продукта (22 ч). Продукт при этом подвергался излишнему термическому воз-йствию при 130 С, при котором происходил процесс дегидрохлорирования с стичным осмолением, что повлекло за собой как снижение массовой доли хлора і 66 % (до стабилизации массовая доля хлора составляла 70 %), так и ухудшение ;етности готового продукта по сравнению с лабораторными и образцами НПО Синтез". Такая продолжительность синтеза обусловлена необходимостью прове-ния вспомогательных операций: простой хлоратора при проведении необходи-лх манипуляций с готовым продуктом из фор-хлоратора (отдувки, фильтрации, прузки готового продукта из фор-хлоратора и загрузка свежего парафина). Установлено, что с целью улучшения качества хлорпарафина необходимо из-ЇНЄНИЄ технологической схемы, которое позволило бы до минимума сократить юдолжительность вспомогательных операций, связанных с получением ХП-13, а кже обеспечило бы непрерывную выгрузку хлорпарафина из хлоратора PL Для этого проведена реконструкция установки в части установки второго фор-юратора, и переобвязка установки, обеспечивающая непрерывную подачу хлора в :актор Рів процессе хлорирования за счёт попеременной работы фор-хлораторов 11,2, а также получение на стадии фор-хлорирования жидких хлорпарафинов, с шыиим содержанием хлора (ХП-30). По окончании загрузки реакторов Р1, Р2Ь Р22 реакционные массы нагревались температуры 90-100 С, после этого в реактор Р1 подавался хлор с объемным сходом 5-15 м /ч, который затем ( через 24ч) увеличивался до 60 м /ч. Абгазы из актора Р1 направлялись в фор-хл оратор Р2Ь где происходило взаимодействие прореагировавшего в хлораторе Р1 хлора с жидким парафином. По мере получения ХП-30 в фор-хлораторе P2j (окончание хлорирования оп-делялось по плотности реакционной массы, значение которой равнялось 0,98-)2 кг/м3) абгазы из хлоратора Р1 переводились в фор-хлоратор Р2г. Непрерывная подача хлора в реактор Р1 исключила осмоление реакционной іссьі и продукт при содержании в нем хлора 66 % масс, представлял собой кри-аллизующуюся массу янтарного цвета (в порошке - белый). Из результатов этого варианта следует, что подача горячей воды в рубашку [оратора Р1 не обеспечивает надлежащий теплосъем и не позволяет увеличить сход хлора более 15 м /ч в начальный период хлорирования, до содержания хло-: 60 % масс. При этом общее время синтеза увеличивается более чем на 40-45 ч по авнению с лабораторными синтезами, поэтому перед проведением второго вари-іта синтеза в рубашку хлоратора Р1 подана оборотная вода. Второй вариант у

Объемный расход хлора с самого начала поддерживался 60-70 м /ч. Тепло ре-:ции снималось подачей оборотной воды в рубашку реактора Р1. Содержание юра 60 % масс, в хлорпарафине было достигнуто за 10 часов. Дальнейшее увели-:ние степени хлорирования протекало очень медленно: со скоростью 1,5-0 % масс, за 7-8 ч и практически не зависело от дополнительного количества ка-їлизатора, вносимого в ходе реакции. По окончании хлорирования (температура плавления продукта 72,5 С, мас-)вая доля хлора 70,56 %) производилась отдувка кислых примесей при температурі 135 С в течение 30 мин. Массовая доля кислых примесей (в пересчете на НС1)