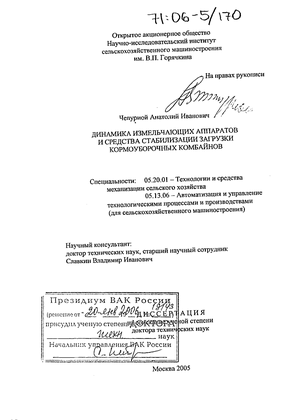

Содержание к диссертации

Введение

Глава 1. Состояние проблемы, цели и задачи исследования 9

1.1. Обзор и классификация кормоуборочных комбайнов 9

1.1.L Динамика энергонасыщенности кормоуборочньтх комбайнов 15

1 -1.2- Технологические схемы, конструкции основных рабочих органовсовременных кормоуборочных комбайнов и тенденции их совершенствования 25

1.1.2.1. Технологические схемы 26

1.1.2.2. Сменные адаптеры 31

1.1.2.3- Питающие аппараты 41

1.1,2.4. Измельчающие аппараты 43

1-1.2.5- Доизмельчающие устройства 48

1Л.З. Приводы кормоуборочных комбайнов 56

1-13-1-Гидравлический привод 56

1.1.3.2 .Системы механических передач 58

1.2 Состояние проблемы 63

1.3 Цели и задачи исследования 67

Выводы по главе 1 68

Глава 2 . Динамика измельчающих аппаратов 70

2.1. Программа и методика теоретических исследований 70

2-2. Дисковые измельчающе-швыряющие аппараты 70

2.2.1. Обозначения 72

2-2,2. Уравнения движения измельченных растений после удара ножом и расчет затрат энергии на резание и удар 76

2-2,3. Уравнения движения измельченных растений по днищу и расчет затрат энергии на транспортирование по днищу 83

2-2-4. Блок-схема алгоритма движения частиц и алгоритм расчета рациональных параметров измельчителя 85

2.2.5. Обоснование параметров приемной горловины дискового измельчителя 93

2.2.6. Исследование параметров дискового измельчающего аппарата с помощью компьютерной модели 101

2.2.7. Аппарат двойного измельчения 120

2.3, Цилиндрический измельчающе-швыряющий аппарат 133

2.3.1. Обозначения Л33

2.3.2. Движение растений в барабане 136

2.3.3. Расчет затрат энергии на резание слоя и удар растений ножом и/или подножевой лопаткой 139

2.3.4. Расчет затрат энергии на транспортирование растений по кожуху 141

2-3.5. Изучение влияния переднего угла установки и наклона подножевой лопатки на энергоемкость измельчения 144

2.4, Ускорители выброса растений в трубопровод и расчет рациональных параметров 154

Выводы по главе 2 159

Глава 3. Динамика самоходного кормоуборочного комбайна, оснащенного средством стабилизации загрузки 161

З.1. Самоходный кормоуборочный комбайн как объект системы стабилизации загрузки 161

3.1.1. Уравнение движения ходовой части самоходного кормоуборочного комбайна КСК-ЮОА 161

3.1.2. Уравнение режущего аппарата жатки 171

3,1.3- Уравнение транспортера жатки 171

3.1.4. Уравнение шнека и приемного битера 172

3.1.5. Уравнение вальцов питающего аппарата на выходе 172

3.2. Разработка средства стабилизации загрузки самоходного кормоуборочного комбайна КСК-ЮОА 174

3.2.1. Выбор параметра стабилизации 175

3.2.2- Устройство и работа средства стабилизации загрузки самоходного кормоуборочного комбайна КСК-100А 176

3-2.3. Структурная схема средства стабилизации загрузки комбайна,.. 179

3.2.4. Уравнения и передаточные функции звеньев средства стабилизации загрузки комбайна 180

3.2.4.1. Уравнение датчика 180

3.2.4.2. Уравнение гидрозолотника 182

3.2-4.3. Уравнение исполнительного механизма 183

3.2.5. Передаточные функции замкнутой системы стабилизации загрузки кормоуборочного комбайна КСК-100А 184

3-2.6, Настроечные параметры системы стабилизации загрузки 186

3.2.61 определение области устойчивости в плоскости комплексного параметра К0 методом D - разбиения 186

3.2-6,2. определение области устойчивости в плоскости комплексного параметра Т8 методом D - разбиения 187

3.2.6.3. Исследование системы стабилизации загрузки на устойчивость 191

3.2.7. Исследование переходных процессов в системе стабилизации загрузки самоходного кормоуборочного комбайна 193

Выводы по главе 3 198

Глава 4, Экспериментальные исследования и технико-экономический анализ 200

4.1. Экспериментальные исследования кормоуборочного комбайна с дисковым измельчающим аппаратом 200

4.2. Испытания кормоуборочного комбайна двойного измельчения 210

4.3. Результаты лабораторно-полевых испытаний кормоуборочного комбайна КСК-324 «Енисей» 216

4.4. Экспериментальные исследования и хозяйственные испытания средства стабилизации загрузки 221

4.4.1, Программа лабораторно-полевых исследований 221

4-4-2. Методика сравнительных испытаний 222

4.4.3. Результаты сравнительных лабораторно-полевых и хозяйственных испытаний 225

4.4.4. Обработка результатов измерений и оценка погрешности опытов 227

4.4.5. Энергетическая оценка 228

4,5. Технико-экономический расчет 231

4.5.1. Экономическая эффективность использования дискового измельчающего аппарата со смещенной приемной горловиной,., 231

4.5.2. Расчет экономической эффективности комбайна с двойным измельчением 234

4.5.3. Экономическая эффективность применения новой конструкции измельчающего аппарата цилиндрического типа 235

4.5.4. Определение экономической эффективности применения средства стабилизации загрузки самоходного кормоуборочного комбайна КСК-100А 236

Выводы по главе 4 239

Общие выводы 242

Литература 245

Приложения 255

- Динамика энергонасыщенности кормоуборочньтх комбайнов

- .Системы механических передач

- Уравнения движения измельченных растений после удара ножом и расчет затрат энергии на резание и удар

- Уравнение движения ходовой части самоходного кормоуборочного комбайна КСК-ЮОА

Введение к работе

Обеспечение продовольственной независимости страны возможно только при развитии и поддержании сельского хозяйства на современном уровне. Животноводство является одной из важнейших составных частей агропромышленного комплекса. Его состояние и уровень развития зависят во многом от кормопроизводства, т.е. наличия прочной кормовой базы. Кормопроизводство представляет собой совокупность различных технологических процессов, связанных с уборкой урожая, приготовлением, переработкой и хранением кормов. Обеспечение животноводства кормами высокого качества и в необходимых объемах можно достичь только путем создания и освоения новой техники, внедрения прогрессивных технологий заготовки кормов и наличия современных высокопроизводительных кормоуборочных машин.

Основной объем заготавливаемых кормов осуществляется кормоуборочными комбайнами. Самоходный кормоуборочный комбайн представляет собой достаточно сложную мобильную сельскохозяйственную машину, которая в технологическом процессе последовательно осуществляет операции кошения, измельчения и погрузки измельченной растительной массы в транспортное средство.

Создание современного высокопроизводительного кормоуборочного комбайна предъявляет особые требования к надежности выполнения им технологического процесса, т.к. непроизводственные простои из-за поломок, забиваний рабочих органов приводят к уменьшению их эксплуатационной производительности до 20%, а недостаточная надежность технологического процесса - к снижению качества заготавливаемого корма. Поэтому, дальнейшее развитие теоретических основ рабочих органов и основных и наиболее энергоемких из них - измельчающих аппаратов различных типов методами компьютерного моделирования технологических операций, создание алгоритмов и современных методик исследования их работы и расчета параметров, исследование и разработка средства стабилизации загрузки с использованием гидрообъемной трансмиссии, повышающих надежность работы кормоуборочного комбайна является актуальной научно-технической проблемой.

Проведенные до настоящего времени исследования кормоуборочных комбайнов не достаточно полно освещают динамику работы измельчающих аппаратов, ввиду сложности его работы и трудности с постановкой наглядности эксперимента. Только хорошо отработанные методы теоретических исследований с применением современной вычислительной техники позволяют более глубоко раскрыть физическую картину работы измельчающих аппаратов и создать предпосылки создания в кратчайшие сроки кормоуборочных комбайнов различных конструкций на современном техническом уровне и внедрять энергосберегающие технологии заготовки кормов.

Целью работы является разработка научно-методической базы для обоснования, расчета и проектирования измельчающих аппаратов различных типов и средств стабилизации загрузки, обеспечивающих повышение производительности, надежности и качественных показателей технологического процесса кормоуборочных комбайнов.

На защиту выносятся следующие основные положения работы:

1. Теория, алгоритмы и компьютерные модели, а также методики расчетов, на основе которых исследованы, изготовлены и испытаны дисковые и цилиндрические измельчающие аппараты кормоуборочных комбайнов.

2. Средства стабилизации загрузки кормоуборочного комбайна и рекомендации по применению гидрообъемной трансмиссии в системе стабилизации. Обоснование параметров стабилизации загрузки и исследование устойчивости работы средства.

Лабораторно-полевые и хозяйственные испытания кормоуборочных комбайнов проводились на полях Московской, Тульской, Курской, Ростовской областях, Красноярском Крае, Киевской области (г. Белая Церковь, Украина), Гомельской области (Беларусь).

На разработанные кормоуборочные комбайны и отдельные рабочие органы нам выданы авторские свидетельства № 1667724 [90], №1806531 [91], №1417220[92], №1699371[93], №1635941[94], №1143343[95], Ш15951Ц96], №П78349[97], №1220583[98], №1242036[99], №1231644(100] и патент РФ 1727693[101]_

Результаты исследований по измельчающим аппаратам внедрены в ГСКБ ПО «Гомсельмаш» и использованы при создании кормоуборочных комбайнов «Полесье-3000», «Полесье-4500», «Полесье-700», КСК-100А; СКБ завода Морозовсксельмаш при разработке кормоуборочного комбайна КСД-2; СКБ завода им. 1Мая при разработке комбайна Рось-2, Тульском комбайновом заводе при разработке самоходного и прицепных кормоуборочных комбайнов ПН-450, ПН-400, ПН-420; СКБ завода ОАО «Красноярский завод комбайнов» при создании нового самоходного кормоуборочного комбайна КСК-324 «Енисей». Вышеуказанные кормоуборочные комбайны поставлены на производство.

Научные исследования являлись частью решения важнейшей научно-технической проблемы по внедрению ресурсосберегающих технологий заготовки кормов и комплексов машин, в том числе универсального кормоуборочного комбайна «Полесье-3000», определенных Постановлением Совета Министров СССР от 22 января 1988г. №90 и ГКНТ от 18 марта 1988г. №75 и выполнялись в соответствии с отраслевым тематическим планом НИР,

Основой для написания диссертационной работы послужили исследования автора, выполненные за период 1981-2004гг. при создании самоходных, прицепных и полунавесных кормоуборочных комбайнов.

Динамика энергонасыщенности кормоуборочньтх комбайнов

Данный вопрос целесообразно рассмотреть на примерах наиболее развитых стран, с высоким уровнем развития животноводства, достигнутого за счет прогресса в комбайностроении. К таким странам относятся, прежде всего» США и страны Западной Европы.

Появление новых, более перспективных технологий заготовки кормов и особенно наиболее распространенного из них силоса предопределило развитие конструкций кормоуборочных комбайнов. Сжатые сроки (до 10 дней), высокая степень измельчения позволяют заготовить корм высокого качества. Основной культурой для заготовки силоса является кукуруза, которая является наиболее распространенной. Заготовку силоса из кукурузы можно производить в любой стадии ее вегетации, но наилучшее качество силоса, с точки зрения энергетической питательности и максимального сбора сухого вещества, кормовых единиц, поедаемости, обеспечивается при уборке растений в фазе восковой спелости зерна, когда влажность его составляет 65% [63]. Заготовка силоса из кукурузы в этой стадии целесообразна и по другой причине. В этот период при силосовании в траншеях не вытекает сок и создаются наиболее благоприятные условия для деятельности молочно-кислых бактерий, придающих силосу приятный кисловатый вкус и запах, благоприятно влияющий на пищеварение животных. Уборка кукурузы в более ранние фазы вегетации приводит к недобору 16-39% кормовых единиц. Сроки прохождения фазы восковой спелости зерна для различных гибридов неодинаковы и колеблятся от 8 до 14 дней. Этим и определяется срок уборки. Уборка позже фазы восковой спелости приводит к снижению качества корма из-за сильного огрубления листо-стебельной составляющей, уменьшению на 15% сухого вещества и его питательности.

Кроме сжатых сроков уборки необходимо выполнение требований по качеству измельчения растительной массы. Агротехническими требованиями предусмотрено измельчение стеблей на отрезки до 10,0 мм не менее 75% и дробление зерен на частицы не крупнее 5,0 мм. Доля дробленых зерен должна быть не менее 95%. Только в этом случае обеспечивается полная поедаемостъ силоса [63],

Выполнение вышеизложенных требований при реализации в полной мере технологий заготовки силоса из кукурузы восковой спелости необходимы новые высокопроизводительные комбайны. Этим объясняется тенденция повышения энергонасыщенности кормоуборочных комбайнов. На рис. 1.1 показана динамика роста энергонасыщенности зарубежных и отечественных кормоуборочных комбайнов [86],

Наиболее известными фирмами США, занимающимися производством кормоуборочных комбайнов являются «New-Holland», «John-Deere», «Case», «New-Idea», «Hesston» и др. В Западной Европе - фирмы «Claas», «Mengele», «Krone» и др. Представляет интерес анализ соотношения различных типов кормоуборочных комбайнов на примере США, где в последние 5-7 лет на рынке ежегодно предлагается более 40 моделей кормоуборочных комбайнов, из которых около 30% - 35% моделей - самоходные, 20% - 23% - навесные и 42% -50% - прицепные. Наибольшее количество прицепных моделей в 2002 -2003 гг. выпустили фирмы New-Holland, Jolm-Deere, Hesston, Fox Brady и др.

На рис. 1.2 показаны соотношения различных типов кормоуборочных комбайнов за более чем 20-летний период. Из данного рисунка видно, что с ростом самоходных кормоуборочных комбайнов в начале 90- годов началось сокращение производства прицепных моделей. Но в парке комбайнов большую часть все еще сохраняют прицепные кормоуборочные комбайны. Если в крупных хозяйствах используются энергонасыщенные самоходные комбайны, то в небольших хозяйствах основными комбайнами являются прицепные. Они используются также на заготовке и зеленой подкормки. Следует ожидать сохранение достигнутого соотношения прицепных и самоходных комбайнов.

Прицепные кормоуборочные комбайны агрегатируются тракторами различной энергонасыщенности. Мощность двигателей составляет 45-190кВт. (60-250л.с). Как правило, фирмы выпускают семейство унифицированных кормоуборочных комбайнов для различных классов тракторов. Например, на международной выставке в г. Болонье фирма «Feraboli» (Италия) экспонировала « Годы 1-1 — Диапазон зарубежных самоходных комбаиноб 2-2 --Диапазон зарубежных прицепных комбаиноб 3-3 —Диапазон отечественных самоходных комбаиноб 4-4 — Диапазон отечественных прицепных комбаиноб Рис. 1.1. Динамика роста энергонасыщенности кормоуборочных комбайнов Годы Рис. 1.2. Соотношение выпуска различных типов кормоуборочных комбайнов семейство прицепных кормоуборочных комбайнов моделей 976, 946, 945, 930, 920, охватывающих диапазон тракторов с двигателями 37-110кВт. (50-150л.с). Фирма «Hesston» также выпускала семейство моделей 7140, 7155, 7165 для тракторов с двигателями мощностью 90-185 кВт. (120-250л.а). Кормоуборочные комбайны, агрегатируемые тракторами малой мощности, как правило, специализированные и снабжаются одноручьевыми (реже двухручьевыми) жатками для уборки кукурузы. В США в последнее десятилетие мощность тракторов, работающих с универсальными прицепными кормоуборочными комбайнами, значительно возросла. Так, в 1978 г. с тракторами мощностью до 65-70 кВт (88-95лх.) агрегатировалось более 60% кормоуборочных комбайнов, 25% - до ПО кВт (150л,с.) и только две модели (2310 и 3310) фирмы «Fox» рассчитаны на агрегатирование с тракторами соответственно мощностью 140 (190) и 165 кВт, (225л.с.)[80,86]_ Совершенно другое положение наблюдалось в 1987 г. Из 31 рассмотренной модели кормоуборочных комбайнов 16 моделей (52%) были предназначены для работы с тракторами мощностью свыше ПО кВт (150л.с), из них 19% - с тракторами мощностью свыше 140 кВт (190л.с). Фирма «Gehl» рекомендует модель СВ 1260 использовать с тракторами мощностью до 220 кВт (300л.с).

.Системы механических передач

Усложнение конструкций кормоуборочных комбайнов, увеличение количества рабочих органов привело к усложнению систем передач. Несмотря на значительное разнообразие конструкций универсальных кормоуборочных комбайнов для них характерна одна структура механического привода с многократным разветвлением мощности. Вся система механического привода состоит из элементов, под которыми понимают карданные, зубчатые, цепные и ременные передачи; различные муфты и др.

Карданные передачи являются одними из важнейших приводных механизмов. Они используются практически на кормоуборочных комбайнов всех типов. Ими приводятся подвижные вальцы питающего аппарата, сменные адаптеры и др.; в прицепных и полунавесных кормоуборочных комбайнах ими осуществляется главный привод от ВОМ. За рубежом их производством занимаются специализированные фирмы, наиболее известные из них «Bondioli Paversi», «Waltersheid».

К числу важнейших особенностей карданных валов сельхозмашин относится необходимость обеспечения их работы при повышенных углах наклона вала (а=22 при длительной эксплуатации; а ЗО-450 - при кратковременной работе; CE-6G - без нагрузки и а=90 - без вращения). Так как карданные валы такого типа используются для работы с низкими частотами вращения (n=540; 1000 мин" ), они подвергаются воздействию относительно высоких крутящих моментов.

В связи с использованием карданных валов для отбора мощности траісгоров для них существенным является легкость монтажа и демонтажа. Расположение карданных валов в открытых местах комбайна требует во избежания травм обслуживающего персонала, а также для зашиты вала от окружающей среды снабжения этих валов защитными кожухами. Кроме карданных шарниров, основным элементом карданного вала является телескопический вал, обеспечивающий изменение расстояния между цеіпрами шарниров при изменении угла наклона вала в процессе работы. Соединение двух половин телескопического вала осуществляется с помощью шлицевого соединения. Однако в последнее время стали все шире применять профильные соединения со специальной формой поперечного сечения телескопического вала -квадратным, звездообразным, а также двух - и трехшлицевым. По данным фирмы «Bondioli Paversi», профиль в форме криволинейного треугольника является оптимальным, так как представляет собой комбинацию кольца, идеального с точки зрения передачи крутящего момента, и треугольника, обеспечивающего высокую изгибающую жесткость вала.

Большим достижением в развитии конструкций карданных валов является включение в них различных предохранительных устройств - обгонных и предохранительных муфт. Эти муфты разработаны и изготавливаются, в частности, фирмами «Waltersheid», «Bondioli Paversi», Указанные муфты необходимы для передачи крутящего момента в одном направлении и ограничения величины передаваемого момента. Предохранительные муфты «Waltersheid», используются на кормоуборочных комбайнах «Taarup-602», «SH-30», «Champion-3000», а также отечественных комбайнах «Енисей-324», «Полесье» и др.

Зубчатые передачи, как и карданные, в силу усложнения конструкций, повышения требований и надежности стали широко применяться в кормоуборочных комбайнах. При этом в первую очередь необходимо отметать наличие в универсальных комбайнах коробок передач, которые, как правило, имеют несколько ступеней для изменения передаточного отношения и реверс. Кроме того, широко применяются более простые по конструкции редукторы. В зависимости от выбранной кинематической схемы кормоуборочного комбайна разрабатываются перечисленные выше агрегаты, которые присуще данной машине. Так например, на новом самоходном кормоуборочном комбайне КСК-324 «Енисей» нами была разработана 4-х скоростная коробка скоростей для привода питающего аппарата. Она позволяет, в зависимости от вида заготавливаемого корма, устанавливать различную длину резки - 5мм, 12мм, 17мм, 22мм. Кроме того, эта коробка одновременно служит для привода навешиваемых адаптером. Привод нижних и верхних вальцов питающего аппарата осуществляется цилиндрическими редукторами. Применение указашшх коробки и редукторов, как показывают полевые испытания, обеспечивают надежность работы всего питающего аппарата.

Ременные передачи являются еще одним типом механических передач, обязательно используемых в приводе кормоу бор очных комбайнов. Широкое распространение ременных передач в приводах кормоуборочных комбайнов обусловлено наличием у них большого количества удаленных один от другого рабочих органов, привод которых осуществить другими типами приводов затруднительно. Немаловажным преимуществом ременной передачи является способность смягчать динамические нагрузки и демпфировать колебания. Очень существенным является простота замены и относительно низкая стоимость ремней. В последние годы ременные передачи модернизируются ускоренными темпами, появился ряд новых конструктивных типов ремней, а также интересное конструктивное решение ременных передач. Характерной особенностью ременных передач прицепных кормоуборочных комбайнов - использование исключительно клиновых ремней, в том числе многопрофильных и поликлиновых. Многопрофильный ремень представляет собой конструкцию, состоящей из нескольких (2-3) клиновых ремней, соединенных по большому сечению резиновой лентой. Поликлиновые ремни отличаются от них треугольным сечением клиньев и большим их количеством (от 2 до 20 и более). Благодаря малой высоте поперечного сечения такого ремня у него понижен уровень изгибных колебаний» уменьшена масса. Малая масса позволяет повысить допускаемую скорость до 40 м/с. Повышенная гибкость обеспечивает более равномерное распределение нагрузки между рабочими поверхностями и позволяет увеличить допускаемую нагрузку, передаваемую передачей. Перечисленные преимущества поликлиновых ремней обеспечили им достаточно широкое распространение, несмотря на ряд недостатков: -повышенные требования к точности изготовления и установки шкивов (допускаемое отклонение осей шкивов от параллельности составляет 2 ; большее натяжное усилие; повышенная чувствительность к попаданию посторонних предметов).

Уравнения движения измельченных растений после удара ножом и расчет затрат энергии на резание и удар

За время 2ж /б) одного оборота диска совершается пк срезов слоя. С учетом последнего выражения для Ль Рь-Аьпк/(2іїт)= VuWam2 (c3+c2(X23/L-ХМ УІ/Н- Y??H)f3)?2. 2.2Л6) fb=Pi/VkWa Найдем силу резания, приложенную к ножу. В том случае, когда слой режется одновременно не одним ножом, эта сила не совпадает с силой резания, приложенной к валу диска. Обозначим Д R, 0- соответственно длина нагруженного участка АВ лезвия ножа, расстояние от оси вращения до середины этого участка, угол наклонного резания, ХА, УА ХВ УВ -координаты тт. А, В (рис.2.2.3). Д R, 0t ХА, УА, ХВ, ув - функции, зависящие от угла поворота ножа ц. Координаты гг. Л, В можно найти из следующих соотношений XA rbCQsti+fr inq-rsmfi+Hytgfaki), хв = хл -H/tgfab-r)), yA=rksmti-(rcosp-rbCO$rj+L)tg(akiX Ув Ул +Е tg(ak-rf) Если ХА rcosfi, то xj = rcosft. Если ХА (rcosfi+ L), то ХА = (rcosfi+ L). ЕслиуА (rsmfi-H), тоуА = (rsinfi-H). Если у А rsinfi, то у A = rsmfi. &2 = (хв - А)2+(УВ -УА)2 &=[(ХВ+Х4)2+ (УВ+У4)2№ sine=r$inak/R. (2.2.17) Если хв rcosfi, то Хв = rcosfi Если Хц (rco.sfi+ L), то xff =(rcosfi+ L). Если в (rsinfi-H), тоув = (rsinfi-H). Еслиув rsinfi ,тоув rsinfi. Пусть і//- угол между вектором силы резания и нормалью к лезвию ножа в плоскости резания, р - удельная нормальная сила, действующая на единицу длины лезвия при резании. Очевидно (рис, 2.2.3) Fc=pAl/cos($t Mc=FcRco$(6-y/)t (2.2.18) arctg(/j\ 6 arctg(p) где u/ = i [в, в arctg{fi) Удельная сила р зависит от щ Найдем р, а затем силу резания из выражений (2.2.18), (2.2,17). Разделим угол ц поворота ножа на участке резания от ijmin до лю на N частей с шагом Дц. Среднее значение р на этом участке определяется из следующего уравнения А/ДЯ)Д = М 2.2.19) ы i=l где щ = t}min +Щ. Среднее значение р можно определить с заданной наперед точностью путем назначения шага Arj, Подставляя р из (2,2.19) в (2.2.18), сформируем таблицу значений функции Fc в зависимости от угла поворота. Определим выражение для оценки потребной мощности Pt на транспортирование растений по днищу измельчителя. Для расчета необходимо знать параметры движения растений в камере измельчителя, то есть закон движения частиц. При моделировании слой, перерезаемый одним ножом, разбивается на элементы, каждый из которых представляется материальной точкой известной массы, координаты которых в заданной неподвижной системе координат рассчитываются с помощью модели. Необходимо задать начальные координаты точек слоя, находящегося на противорежущем брусе, и начальные скорости движения, после чего можно полностью рассчитать в реальном времени в течение одного оборота диска движение каждой точки и затраты энергии на резание, удар ее ножом, транспортирование по ножу, лопатке, днищу измельчителя и в трубопроводе. Прежде чем дать краткое описание такой модели, рассмотрим сначала упрощенный случай. Он представляет интерес, поскольку позволяет найти первичные оценки сил и затрат энергии с наименьшими издержками. Будем считать, что в момент резания слоя и удара ножом масса отрезаемой ножом за один проход порции растений сосредоточена в точке С» являющейся центром массы слоя высотой Я в приемной горловине измельчителя (рис, 2.2.3). В момент резания т. С совпадает с центром прямоугольника со сторонами L, И и отстоит от оси вращения диска на расстоянии R. В соответствии с (2.2Л5) угол у/ отклонения вектора скорости материальной точки С от нормали к швыряющей поверхности ножа после удара с ножом определяется выражением tgyr= VT/Vn =vrksmak№ + k) R2-(rksinak)2 ), (2.2.20) где R3-(rcosfi+U2)2+(rsmP-H/2)2. Ввиду большой скорости (более 30 м/с) после удара т. С двигается праюически прямолинейно и, если впереди не столкнется с ножом или транспортирующей лопаткой, в точке D соударяется с днищем (рис. 2,2.3). Удар в т. D описывается уравнениями (2.2Л2) с тем отличием, что поверхность соударения стационарная: Так как начальная скорость т. С в момент удара известна, то скорость точки после удара можно найти из (2.2Л2), В том случае, когда коэффициент восстановления скорости при ударе равен нулю, точка будет двигаться по цилиндрической поверхности днища- Потребная мощность на транспортирование ее по днищу зависит от ее местоположения и начальной скорости в момент 2.Z3. Движение точки С после удара с ножом и тршепортировдние ее лоо&жрй по кожуху Рис. 2,2,4, Штіп1 рттштыют рщщут R& S3 захвата лопаткой. Оценки мощности и доля затрат энергии на транспортирование в общем балансе определяются с помощью уравнений движения каждой частицы.

Уравнение движения ходовой части самоходного кормоуборочного комбайна КСК-ЮОА

Самоходный кормоуборочный комбайн как объект системы стабилизации загрузки В соответствии с выполняемым технологическим процессом (рис.1.3) [35] кормоуборочный комбайн представлен в виде пяти последовательно соединенных динамических звеньев (рис.ЗЛ): 1 - ходовая часть; 2 - режущий аппарат жатки для уборки различных культур; 3 - транспортер жатки; 4 - сужающий шнек; 5 -питающий аппарат с битером и прижимными вальцами. AaJtH Рис. 3.1. Динамические звенья самоходного кормоуборочного комбайна: АОщ(і), AVK(t), Aq(t)t Aq(t)tu Aq(t)x2 Ah(t) - отклонения рычага, управляющего производительностью гидронасоса ГСТ? скорости движения комбайна, подачи и толщины слоя убираемой массы от установившихся значений; Fx(t), fi(t)f - внешние возмущения. Для определения динамических свойств установим закономерности преобразования звеньями входных воздействий в выходные величины, при этом определим уравнения движения звеньев в линейном приближении. 3.1.1. Уравнение движения ходовой части самоходного кормоуборочного комбайна КСК-100А Рассмотрим динамику ходовой части самоходного кормоуборочного комбайна при переходных режимах. Для этого в соответствии с кинематической схемой [35] построим ее динамическую модель (рис.3.2). Используя уравнения Лагранжа-Далам бера составим систему нелинейных дифференциальных уравнений движения основных частей комбайна КСК-І00А; [65]. 1) коленчатого вала двигателя и приводного вала гидронасоса с общим моментом инерции Jj; 2) выходного вала гидромотора и диапазонной коробки ходовой части с моментом инерции ; 3) валов ходовых колес с приведенным моментом инерции комбайна /?. 1 І у Fxtt) — т Рис. 3,2. Динамическая модель ходовой части самоходного кормоуборочного комбайна КСК-100А 1. Двигатель с гидронасосом. 2. гидромотор с коробкой передач ходовой части, 3, Ведущие колеса комбайна Система дифференциальных уравнений движения ходовой части имеет следующий вид; Ми Jjcbt +МеЛяі+Мті + =MI(Q}J); M2J J2cb2 + MCB.2 + MT2 + =ML2(G)L D$; } (3.1) h.3423 J3(b3 + Mcjj + Afe + Fx(t) = M2J(Q)2, ЮЗ), где Jh J2 h - постоянные приведенные моменты инерции на коленчатом валу двигателя с валом гидронасоса, выходном валу гидромотора с выходным валом диапазонной коробки, на оси ходовых колес комбайна (КГ-АГ); оэь Ш2, из - угловые скорости вращения соответствующих валов (рад/с); A/fiej» &fa&2, Mcttj - моменты сопротивления воздуха (Н-м) на соответствующих валах; 163 Mc }=Bio)S2; Мш2 = В20)22; Мыз = В3о)32; Bt, B2i Вз - коэффициенты, учитывающие воздушные и другие сопротивления (Н-м-с2); Мть А/га Мтз - моменты сил постоянного трения (Н-м) на соответствующих валах приведения; MJ(WJ) - частичная или внешняя скоростная характеристика двигателя по крутящему моменту на коленчатом валу, которая для данного случая принимается [3]; Mi(a}j) =А-С-ФІ\ Ми(о)и со?}, М2.з(о 2. &з) - моменты, возникающие в гидрообъемных и фрикционных передачах, которые принимаются в виде [3]: Mufau &г) -Ai-Ci-(a if(Drf-iu; М2,з(а)2, со3) = A2-Cz(Q)2fQ)3) hX А, Аи Аъ С, Сі, С2 - постоянные коэффициенты; і и, hj Пи Пи - передаточные числа и КПД передач; Fx(t) - внешняя нагрузка (Н-м), зависящая от времени. После линеаризации системы уравнений (3.1) (приложение 2) относительно Q)jr co2l a)j и решения новой системы получаем уравнение движения ходовой части кормоуборочного комбайна в оперативной форме, которое после замены при начальных нулевых условиях каждого члена уравнения соответствующим ему изображением имеет вид: [азР3 і азР2 ї а}Р + aoJY -fb + bjP + b0]-X, (3.2) где X, и У - изображения по Лапласу входной а (рад) и выходной V (м/с) величин; a3t а2г ой во, b2, bIt b0- коэффициенты; P = d/dt- оператор дифференцирования. В соответствии с (3.2) передаточная функция W\(P) ходовой части самоходного кормоуборочного комбайна имеет вид: Ь2Р2 + ЬІР і bo Wj(P)= . (3.3) азР3 + а2Р2 + ajP + а0 Численные значения коэффициентов передаточной функции ходовой части (3,3) определялись по экспериментальным данным [62], Кривые разгона получены в период (сентябрь 1999г.) уборки кукурузы та силос та полях ОПБ ОАО «ВИСКОМ», Московская область, КлншдоК р-он, - 23% и урож&йносі выбирался роемым. Пода, где йьтк разбиты на деашш» динно начале и і коїще опытов проведали проверку всех тарировок, установку прошводительностыо гидронасоса -Vі ш т ш ш г т Рис.33. Установка тензоизмерительш й шттртуры . упраадешга пщронаотсй ГСТ: Ьстоіюр: скоростью дшжшга камиаи двюжевияі комбайна і [34] динамический радиус ведущих вдлте комбайне, їй. юя га тахогенератором и отметчиком оборотов ведущего тя%№ (ртЗ $) Скорость $ ятттш а с ый н&п редуктора шарнирно СШШЕІ е валом таком И Ші V Sm І т — тятчш Р шЛ.5. Путеазмерт іьнж колесо; ; 2 - корпус кошіч«кого редуетора; Afjf ртЗЛХ а медная ведшивд а - дсггенцииметрнчеоким датчиком ШЩ-21 ржХП