Содержание к диссертации

Введение

Глава 1. Состояние вопроса, цели и задачи исследования 6

1.1. Применение вычислительной техники для автоматизации проектирования технологии штамповки 9

1.2. Методы и программные средства моделирования пластического формоизменения 19

1.3. Выводы, цели и задачи исследования 37

Глава 2. Разработка методики трехмерного геометрического моделирования поковок сложной формы 40

2.1. Выбор способа представления геометрической информации 41

2.1.1. Выбор СAD системы для создания модели поковки 44

2.1.2. Методика моделирования объемных моделей поковок в системе КОМПАС 3D 48

2.2. Формирование трехмерных геометрических примитивов 60

2.2.1. Построение простых геометрических примитивов, элементов выдавливания и вращения контура 61

2.2.2. Построение кинематических элементов 63

2.2.3. Построение примитивов, аппроксимирующих последовательность сечений 63

2.3. Формирование геометрических моделей поковок и штамповочного инструмента 64

Глава 3. Разработка математической модели процесса штамповки поковок на молотах 68

3.1. Модели рование пластического формоизменения методом граничных элементов 69

3.1.1. Определение количества ударов молота 81

3.1.2. Определение распределения температур при горячей штамповке с использованием МГЭ 82

3.2. Сопоставление результатов моделирования пластического формоизменения с известными данными по штамповке 85

Глава 4. Разработка методики автоматизированного проектирования и оптимизации технологии штамповки 94

4.1. Автоматизированное проектирование технологии горячей объемной штамповки поковок сложной конфигурации на молотах 95

4.1.1. Автоматизированное конструирование поковки по модели детали. 97

4.1.2. Разработка технологии штамповки поковок намолотах 105

4.1.3. Проектирование штамповочного инструмента 117

4.2. Оптим изация технологии штамповки поковок намолотах 126

4.3. Ко мплексная автоматизация проектирования технологического процесса штамповки 132

4.4. Анапи з эффективности автоматизированного проектирования технологии штамповки 136

Основные результаты и выводы 140

Библиографический список

- Методы и программные средства моделирования пластического формоизменения

- Методика моделирования объемных моделей поковок в системе КОМПАС 3D

- Определение распределения температур при горячей штамповке с использованием МГЭ

- Разработка технологии штамповки поковок намолотах

Введение к работе

В условиях рыночной экономики важную роль приобретают время внедрения изделия в производство и его эффективность. Сокращение времени и материальных затраты на производство проектируемых объектов и повышение их качества достигается применением систем автоматизированного проектирования (САПР). Основным преимуществом САПР является идея «виртуального производства», согласно которой с помощью специализированного программного обеспечения осуществляется моделирование полного цикла изготовления изделия, включая выполнение комплекта чертежной документации, разработку трехмерной модели поковки, проектирование технологии изготовления и моделирование самого процесса изготовления (штамповки).

Штамповка на молотах является одним из способов обработки металлов давлением (ОМД). Она позволяет получать поковки достаточно сложной конфигурации с улучшенной по сравнению с литыми заготовками внутренней структурой, поэтому данная технология уже давно привлекает внимание разработчиков САПР. Еще в 70-х годах прошлого века в нашей стране появились системы, осуществляющие проектирование технологического процесса в автоматизированном режиме. Большой вклад в становление этого направления внесли отечественные ученые Тетерин Г.П., Вайсбурд Р.А., Алиев Ч.А., Аксенов Л.Б. и др. С 90-х годов такие программные продукты начали использовать аппарат трехмерной графики. Но в целом порядок проектирования технологии не претерпел коренных изменений и фактически повторял ранее предложенные решения, лишь освобождая проектировщика от рутинного труда по определению различных технологических параметров.

Для моделирования процессов пластического формоизменения применяются численные методы [1-4] в основном это" метод конечных элементов (МКЭ), но в последнее время в связи с переходом к трехмерному моделированию процесс моделирования формоизменения требует больше времени но сравнению с плоской задачей, поэтому необходимо использовать метод граничных элементов (МГЭ), который позволяет получить наиболее полное пред-

ставление о формоизменении поковки при пластическом деформировании, напряженно-деформированном состоянии, энергосиловых параметрах процесса, за меньшее время.

Представленные на рынке программные продукты, такие как FORGE 3 (Франция), DEFORM 3D (США), SuperForge (США), QFORM3D (Россия), используют метод конечных элементов. Функционирование этих систем требует наличия внешних средств трехмерного моделирования для формирования геометрии штамповочного инструмента и разработки технологии штамповки, что затрудняет внесение изменений в технологический процесс в случае выявления дефектов.

Оценка разработанной технологии и выявление возможных дефектов (зажимов, прострелов, незаполнения профиля и др.) позволяет уже на этапе проектирования технологии уменьшить вероятность серьезной корректировки разработанного технологического процесса и изготовления нескольких комплектов оснастки для проведения опытной штамповки, что дает возможность сократить время технологической подготовки производства, и расходы на внедрение технологии в производство.

Кроме того, существующие программы лишь частично охватывают процесс проектирования и не полностью реализуют открывающиеся при использовании вычислительной техники возможности. Даже если совместить на одном рабочем месте технолога программные системы, отвечающие за трехмерное геометрической моделирование, автоматизированную разработку технологического процесса и моделирование пластического формоизменения, каждая из которых имеет достаточно высокую стоимость, остаются нерешенными несколько важных задач, таких как автоматизированное конструирование поковок по чертежам или моделям деталей и оптимизация технологического процесса.

Особенно важна задача оптимизации технологического процесса. Одним из основных показателей эффективности производства при штамповке является коэффициент использования металла (отношение массы детали к массе материала поступившего в обработку). Для горячей объемной штамповки он обыч-

но не превышает 0,6 [5]. Относительно большие потери металла требуют тщательного подбора многих параметров технологического процесса (например, размеров заусенечной канавки) для их минимизации. Применение систем анализа пластического формоизменения для решения подобной задачи приводит к перебору большого числа вариантов технологического процесса, основанных на применении численных методов, которые отличаются длительным временем расчета, что значительно увеличивает срок разработки технологии. Использование МГЭ для решения этих задач, особенно при анализе трехмерной деформации, позволяет сократить на порядок время расчетов. Для рассматриваемого класса поковок (поковки сложной конфигурации с затрудненным течением металла) замена анализа трехмерного моделирования на анализ плоской деформации в ряде характерных сечений поковки с использованием МКЭ невозможна, такой подход использовался в работе [6] для сокращения времени расчетов.

Настоящая работа посвящена решению вопросов моделирования процесса деформации при штамповке на молотах и созданию на ее основе системы автоматизированного проектирования, осуществляющей разработку и оптимизацию технологического процесса штамповки поковок сложной конфигурации с затрудненным течением металла с применением трехмерного твердотельного моделирования.

_>

Методы и программные средства моделирования пластического формоизменения

Системы автоматизированного проектирования (САПР) начали внедряться в конце 50-х годов для технологических расчетов, в 60-х годах они уже использовались для проведения проектно-конструкторских работ. Саму же аббревиатуру CAD (сокр. от Computer Aided Design), являющуюся смысловым эквивалентом САПР, впервые использовал Айвен Сазерленд в своих лекциях, прочитанных в Массачусетском технологическом институте (США) в начале 1960-х годов. Появление в 70-х годах прошлого века мини-ЭВМ и терминалов, оснащенных средствами машинной графики, дало возможность получать с помощью САПР ТП (технологических процессов) чертежи и графики в интерактивном режиме при сравнительно небольших трудовых и финансовых затратах.

Успешное внедрение САПР на производстве обусловлено целым рядом причин, среди них: сокращение времени, требуемого для выполнения чертежей; повышение их точности и качества; возможность многократного применения конструкторских решений путем использования средств копирования и элементов уже выполненных чертежей; использование дополнительных чертежных средств (поворот, перенос, масштабирование и т.д.); возможность выполнения различных проектных расчетов и т.д. В настоящее время системы САПР используют мощные средства двух- и трехмерной графики, позволяющие работать с чертежами и моделями высокой сложности, обладают широким спектром модулей для реализации прочностных и технологических расчетов. Обзор существующих САПР систем проведен ниже. В зависимости от объема решаемых задач системы САПР можно разделить на две группы [12]: специализированные и универсальные. Специализированные программные комплексы могут использоваться как самостоятельно, так и в составе универсальных систем. По назначению они классифицируются следующим образом: программы графического ядра системы (CAD) (Parasolid - для систем Unigraphics, SolidWorks, T-Flex; ACIS - для AutoCAD, Mechanical Desktop, ADEM и др.); системы функционального моделирования (САЕ), обычно использующие для расчетов метод конечных элементов (ANSYS, NASTRAN, Cosmos/M, ADAMS, Euler и др.); системы подготовки управляющих программ для технологического оборудования (САМ) (EdgeCAM, SmartCAM, SolidCam, VisualMill, ADEM и др.).

Универсальные системы предназначены для комплексной автоматизации процессов проектирования, анализа и производства продукции машиностроения. В зависимости от функциональных возможностей различают системы низкого уровня (AutoCAD, CADdy и др.), среднего уровня (Cimatron, Pro/JUNIOR, SolidEdge и др.) и полномасштабные (CATIA, Unigraphics NX, Pro/ENGINEER, EUCLID и др.). Необходимо отметить, что, несмотря на огромное количество существующих универсальных САПР, в них нет средств, позволяющих автоматизировать проектирование технологического процесса горячей объемной штамповки и провести анализ формоизменения созданной технологии [13], в особенности с учетом отечественных стандартов и подходов к проектированию.

Работы по автоматизации проектирования технологии штамповки в нашей стране начались еще в 70-х годах прошлого века. Основоположниками этого направления являются Вайсбурд Р.А., Тетерин Г.П., Алиев Ч.А., Аксенов Л.Б., Богомолов В.В. и др.

В работах Вайсбурда Р.А. [14-17] были решены многие общие вопросы по автоматизации технологической подготовки производства. В них дано теоретическое обобщение задач автоматизации проектирования на основе теории оп тимального управления, указан способ вложения задач теории ОМД в схемы теории оптимального управления, намечены пути построения математических моделей процессов ОМД, сочетающих теоретические и статистические методы. Для формализации разнообразных вопросов технологии ОМД использована теория обучения распознаванию образов и рассмотрены возможности применения соответствующих методов для решения вышеперечисленных задач. Даны некоторые постановки задач оптимизации и показаны возможности их решения методами адаптации и обучения, разработаны структура и принципы построения системы математического обеспечения в ОМД. В результате проведенных исследований получен ряд формул и алгоритмов расчета технологии, разработаны методики определения основных параметров процессов кузнечно-штамповочного производства. Также им разработаны методики определения параметров облоя, расчета размеров заготовки для горячей штамповки тел вращения, расчета напряжений при протяжке цилиндрической заготовки, расчета параметров технологии свободной ковки. Под руководством Вайсбурда Р.Л. созданы автоматизированные системы проектирования технологии процессов ковки крупных бандажных колец, горячей штамповки тел вращения на молотах, штамповки турбинных лопаток, объединенные в единую систему математического обеспечения.

Тетерин Г.П. является одним из основателей направления автоматизации и оптимизации проектирования технологических процессов горячей объемной штамповки. В его работах [18-21] предложены алгоритмы количественной оценки сложности конфигурации поковки и заготовки, расчета облоя, размеров заготовки и раскроя сортового проката, стойкости штампов, норм времени на штамповку и резку, экономической оценки вариантов загрузки штамповочного оборудования при штамповке поковок типа тел вращения. Разработана автоматизированная система проектирования оптимального варианта технологического процесса штамповки на молотах и ГКМ поковок типа тел вращения. При этом автор выделяет три уровня средств проектирования, на которых возможна оптимизация технологии:

Методика моделирования объемных моделей поковок в системе КОМПАС 3D

По сечениям строятся поковки сложной формы, которые невозможно или затруднительно построить другими методами. Смысл метода в построении сечений тела в характерных точках и натяжения на них поверхности, количество сечений может колебаться, для простых тел достаточно и двух сечений, а для сложных бывает необходимо и до нескольких десятков. Но ввиду сложности алгоритма моделирования, данный метод не рационален и применяется только для сложных деталей (например, для моделирования поковки гусеничного трака). Пример поковки, полученной методом сечений, приведен на рис. 14.

Приведенные выше методы моделирования используются для поковок сложной формы, что соответствует 2 группе, по классификации приведенной в работе [8] или 5 группы в [87]. Это поковки круглые и квадратные в плане, или близкие к этой форме. Характерная особенность поковок этой группы заключается в том, что размеры в плане по двум взаимно-перпендикулярным направлениям примерно равны. Также к этой группе относятся детали типа шестерен, колец, втулок, круглых и квадратных фланцев и т.п. Поковки типа крестовин можно рассматривать, как разновидность этой группы по той причине, что ос новным элементом с наибольшим объемом является внутренняя часть поковки, обычно круглая или квадратная в плане. Отходящие в разных направлениях от внутренней части ответвления рассматриваются как отростки основного элемента поковки.

Характерной особенностью этих поковок является затрудненное течение металла вследствие преобладания объемной деформации. Но, кроме этого, существуют детали более сложной формы, моделирование трехмерных твердотельных моделей которых осуществляется комбинированными методами (такие детали встречаются в практике довольно редко, но требуют больших временных затрат), например, часть элементов строится по примитивам, а остальная по сечениям или вычитанием. Выбор комбинации методов для каждой детали индивидуален и зависит исключительно от ее конструктивной особенности. Пример построения модели этим методом приведен на рис. 15 (модель состоит из двух элементов: первый - получен вращением, второй - движением контура вдоль направляющей).

Проанализировав и проклассифицировав методы построения поковок представленных на рис. 2, полученные данные свели в таблицу 4. Из таблицы видно, что не все методы построения моделей поковок универсальны. Для одного типа деталей предпочтительнее применение метода сечений, для другого -метода вычитаний. Для поковок сложной геометрической формы чаще используется метод построения трехмерной твердотельной модели поковки из геометрических конструктивов, но при этом для ряда поковок было бы рациональнее применение одного из двух других методов, т.е. метода вычитаний или сечений. При этом в поковке могут встречаться элементы, которые можно смоделировать одновременно, наглядно это можно продемонстрировать на примере модели детали представленной на рис. 16. Ее можно построить последовательностью операций, соответствующей дереву построений а) или б), в конечном итоге полученные модели поковок абсолютно идентичны.

Как видно из анализа методов построения твердотельных моделей поковок, наиболее универсальным методом является метод построения трехмерной твердотельной модели из геометрических конструктивов. Автором были проанализированы основные типы поковок сложной геометрической формы и для каждого типа выбраны основные конструктивы, которые были сведены в графическую базу данных. Для каждого геометрического конструктива определены основные размеры, для сокращения времени разработки их твердотельных моделей предусмотрена параметризация (каждому геометрическому параметру присвоена переменная, при изменении которой перестраивается вся модель детали) [93], пример параметризованного геометрического конструктива приведен ниже в главе 2.3.

Предлагаемая автором методика заключается в построении модели поковки из геометрических конструктивов (которые берутся из графической базы данных) с помощью булевых операций. Более подробно рассмотрим ее на примере, который будет приведен ниже.

Определение распределения температур при горячей штамповке с использованием МГЭ

При моделировании процесса штамповки на молотах важным аспектом является определение необходимого количества ударов молота для изготовления поковки. Зная количество ударов молота, необходимое для получения поковки, можно на этапе проектирования технологии изготовления экономически обосновать выбор оборудования (молота). Оценить количество ударов молота можно по разнице кинетической энергии падающих частей молота и работы, затраченной на формоизменение, которая рассчитывается по следующей формуле: к А= \pFdh. (3.13) л Если принять граничное условие Т = /Л УХ, ТО решение интеграла (3.13) по Сторожеву [111] дает A = SV о h К) h 2( F F Л h (3. 14) где Scp- среднее сопротивление деформированию с учетом температуры и скорости; V- деформируемый объем; F,FU - площадь соприкосновения заготовки и инструмента в начале и в конце деформирования. Кинетическая энергия падающих частей молота определяется по следующей формуле: Е = , (3.15) где т - масса падающих частей молота, a v - скорость падающих частей молота. 3.1.2. Определение распределения температур при горячей штамповке с использованием МГЭ В связи с тем, что условная вязкость металла в выражении (3.1) непосредственно зависит от температуры, необходимо на каждом этапе деформирования определять поле распределения температур, с применением МГЭ. Метод граничных элементов для тепловой задачи выводится, исходя из уравнения тепловодности [4] V2M(x,/)-i fe = 0,xeQ. (3.16) k dt В формуле (3.16) учитываются граничные (3.17) и начальные условия (3.18). u(x,t) = u(x,t),xer] q{x,i) = du(x,t)/dn(x) = q(x,t),xe Г2 u(x,t) = u0(x,t0),x є Г, (3. 18) Задаче, записываемой уравнением (3.16) с граничными условиями (3.17) и начальными условием (3.18), можно придать форму интегрального уравнения относительно неизвестной функции и. Используя преобразования Лапласа и интегрируя по частям [40], уравнение (3.16) принимает следующий вид Ч2и(х,Л)- и{х,А)+ щ{х,10) = 0 (3. 19) к к Граничные условия (3.17) также преобразуются в соответствии с формулой (3.19), полагая для простоты, что они не зависят от времени, и получая в результате и(х,Л) = и{х,Я) = й{х,()/Я,хеГ] Q{x,X)=Q{x,X) = q(x,t)/A,xer2

Аналогично находим и преобразование Лапласа для уравнения взвешенных невязок V 2и(х,Л) - - U{x, Л) + - щ (х, t0) Ь (, х,Л)dQ.{x) = к к (3.21) = Jfe( ,Я)-Q(x,Ф { Х,Л)с1Г{х)- р(х,Л)-U(х,X))) (ьс,х,Л)с1Г{х) / . і; где, @ (,;с,Л) = dU {%,x,X)ldn(x\ Интегрируя оператор Лапласа дважды по частям, получим \ Ч2и (ї,х,Л)- -и (ї,х,Л) U(xj)dQ{x)+]- ju0{x,t0)U { x,AWx)- (3.22) = - 0(х,ЛХ/ (х,А)гіГ(х)+ Jf/(x-,A)e ( x,A)rfr(x) Полагая U" фундаментальным решением уравнения (3.19), удовлетворяющим равенству kV2U"(х,Л) - Ли (,х,Л) = -Д(х), (3.23) из уравнения (3.21) найдем [/( х)+ /с Jt/(x, А)Є ( х, Я) Г(х) = Jfc \Q{x, Л)и (с, х, Я) г(х)+ (3. 24) Г г + \и0(х,ф ({,х,Л)с1П(х). п Фундаментальное решение U для трехмерных задач теплопроводности имеет вид {кЛ) Л (2л и ҐЛ v«y (3. 25) где Kv - модифицированная функция Бесселя второго рода порядка v.

Считая точку , в уравнении (3.23), принадлежащей границе и учитывая, что интеграл от функции Q имеет разрыв, когда точка находится на границе Г, получим уравнение c{% {t,k)+kp(x,A)Q\t,x,A)dr(x)=klQ(x,X)U\4,x,A)dr{x) (3.26) г г + ju0(x,t0)U ,xj)dQ.(x). Для трехмерного уравнения теплопроводности фундаментальное решение и его производную по нормали к контуру Г можно записать в виде и = ехр (Ажкт)% d \вп {кт) 7г Акт Г" ехр Акт (3.27) (3.28) где d = [х,()-х,(x)h(х) +[х2()-х2(х)]л3(х) + [х3{)-х3(х)]и3(х).

Деформирование горячего металла при штамповке на молотах сопровождается разогревом металла, что связано с выделением тепла при деформации, поэтому при решении тепловой задачи необходимо учитывать внутренние источники энергии. Но при этом области металла заготовки, свободная и соприкасающаяся с инструментом остывают. Влияние внутренних источников при решении тепловой задачи можно учесть, если использовать следующие особенности н, = lou dr, (3. 29) ЯІ = --(r, + \oqdr. (3.30) Если разбить поверхность области на граничные элементы, получим N і Л/ _ ./=1 l ./=1 (3.31) Различие между данной и прямой формулировками состоит в том, что матрицы G и Я здесь оказываются не связанными и что диагональные элементы в матрице Я равны: и и (3. 32) вместо прежней формулы

Разработка технологии штамповки поковок намолотах

Одной из важнейших задач, возникающих при проектировании технологии штамповки, является конструирование поковки. Обычно она решается технологом путем выполнения чертежа поковки на основе рабочего чертежа исходной детали. Несмотря на то, что работы по автоматизации проектирования технологии ведутся достаточно давно, решений по данной тематике для поковок, отличных от тел вращения, не предлагалось. В то же время пространственная модель поковки может служить основой для автоматизированного построения технологического процесса штамповки. Поэтому данная задача представляет несомненный практический интерес.

Основные данные необходимые для конструирования поковок определяются по ГОСТ 7505-89 (Поковки стальные штампованные). Стандарт распространяется на стальные штампованные поковки массой не более 2500 кг с линейными габаритами до 2500 мм, т.е. он полностью охватывает рассматриваемую группу поковок. В стандарте установлены наибольшие величины допуска размеров, отклонений формы, припусков, кузнечных напусков и наименьшие радиусы закруглений. Для учета требований ГОСТ 7505-89 была разработана база данных, содержащая необходимую нормативную информацию.

Основой для формирования трехмерной модели поковки служит трехмерная модель исходной детали. Автоматизированное конструирование поковки производится в соответствии с блок-схемой приведенной на рис. 31. Линейная структура предлагаемого алгоритма обусловлена последовательным преобразованием модели к требуемому виду, что, по сути, соответствует порядку построения чертежа поковки по чертежу детали в ручном режиме.

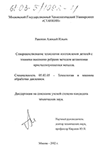

Для назначения основных припусков, допусков и допускаемых отклонений (блок 2) согласно ГОСТ 7505-89 первоначально необходимо определить исходный индекс поковки (блок 1), который зависит от массы, марки стали, степени сложности и класса точности поковки.

Ориентировочная масса поковки может быть рассчитана исходя из массы детали, для которой выполняется конструирование поковки: .1) где Gn - расчетная масса поковки, кг; G$ - масса детали, кг; Кр - расчетный коэффициент, который определяется формой поковки и устанавливается в соответствии с табл. 20 стандарта. Группа стали зависит от массовой доли углерода и суммарной массовой доли легирующих элементов. Предусматривается три группы стали: Т\,...,Т .

Степень сложности является одной из конструктивных характеристик формы поковки и согласно прил. 2 стандарта вычисляется как отношение массы поковки Gn к массе описанной вокруг нее геометрической фигуры G : Всего предусмотрено четыре группы сложности поковок

Класс точности поковки зависит от выбора деформирующего оборудования (в данном случае это штамповочные молоты) и технологического процесса. Эта характеристика устанавливается по табл. 19 стандарта, в которой даны пять классов точности: Т\,...,Т$.

Исходный индекс поковки определяется исходя из значения вышеперечисленных величин согласно табл. 2 ГОСТ 7505-89. Процесс вычисления исходного индекса полностью автоматизирован, однако пользователь может вмешаться в него и вручную задать требуемые величины (рис. 32).

В случаях, когда качество поверхностного слоя поковки и шероховатость ее поверхности не удовлетворяют предъявляемым требованиям, предусматривается припуск на механическую обработку всей поковки или отдельных ее поверхностей. Припуск на механическую обработку включает основной, а также дополнительные припуски, учитывающие те или иные отклонения формы поковки. Основные припуски в зависимости от исходного индекса, линейного размера и шероховатости поверхности по ГОСТ 2789-73 устанавливаются в соответствии с табл. 3 рассматриваемого стандарта. Группа етапи { Ml сталь с массовом долей углерода до 0 35 и долей легирующих элементов до 2 0 Г М2 сталь с массовой долей углерода от 0 35 до 0.55 или долей легирующих элементов от 20 до 5 0 С МЗ- сталь с массовой долей углерода свыше 0.65 или долей легирующих элементов свыше 5.0 Степень сложности поковки Массадетапи. 5.431кг Масса списанной фигуры 14458кг Расчетная масса поковки: 7 138 кг КшФ »«и«мл-расчетной массы поковки Кр- уЛ _j Gn/G P-049 Г С1 -отО.63 а С2-от 0.32 до 063 Г СЗ от016до063 Г С4 -доОїб Класс точности поковки С ТІ объемная калибровка, прецизионная штамповка С Т2 КГШП [закрытая штамповка}; горячештамповочные автоматы, объемная калибровка С ТЗ - КГШП [закрытая штамповка, выдавливание), горячештамповочные автоматы С Т4 КГШП открытая штамповка, выдавливание!. ГКМ, прессы винтовые, гидравлические, штамповочные молоты Г Т5 КГШП (открытая штампоека. ГКМ; прессы винтовые, гидравлические, штамповочные молоты Исходный индекс поковки

Значения припуска должны назначаться для отдельных поверхностей поковки, однако реализовать данное требование применительно к трехмерной модели, а не к чертежу, достаточно затруднительно, поэтому было принято решение использовать значения припусков для пространственных геометрических примитивов, составляющих деталь (рис. 33). Дополнительные припуски, учитывающие смещение поковки, изогнутость, отклонение от плоскостности и прямолинейности, межосевого расстояния, определяемые табл. 4, 5, 6 ГОСТа, могут указываться пользователем в случае необходимости также для геометрических примитивов. В этом же окне можно задать желаемые значения радиусов закругления и штамповочных уклонов, если они отличаются от рассчитанных по требованиям стандарта.

Допуски и допускаемые отклонения линейных размеров поковок определяются в зависимости от исходного индекса и размеров поковки в соответствии с табл. 8 ГОСТ 7505-89. Так как величина допуска не влияет на ход построения трехмерной модели поковки по модели детали, то соответствующее окно (рис. 34) используется для вычисления значения допусков, указываемых на чертежах.