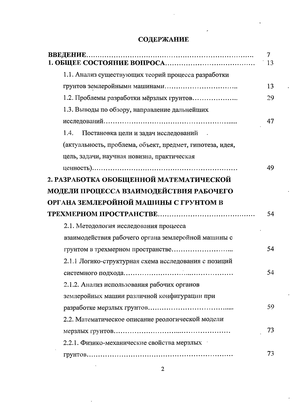

Содержание к диссертации

Введение

1. Общее состояние вопроса 13

1.1. Анализ существующих теорий процесса разработки грунтов землеройными машинами 13

1.2. Проблемы разработки мёрзлых грунтов 29

1.3. Выводы по обзору, направление дальнейших исследований 47

1.4. Постановка цели и задач исследований (актуальность, проблема, объект, предмет, гипотеза, идея, цель, задачи, научная новизна, практическая ценность) 49

2. Разработка обобщенной математической модели процесса взаимодействия рабочего органа землеройной машины с грунтом в трехмерном пространстве 54

2.1. Методология исследования процесса взаимодействия рабочего органа землеройной машины с грунтом в трехмерном пространстве 54

2.1.1 Логико-структурная схема исследования с позиций системного подхода 54

2.1.2. Анализ использования рабочих органов землеройных машин различной конфигурации при разработке мерзлых грунтов 59

2.2. Математическое описание реологической модели мерзлых грунтов 73

2.2.1. Физико-механические свойства мерзлых грунтов 73

2.2.2. Обоснование выбора реологической модели мерзлого грунта 82

2.3. Описание математической модели взаимодействия рабочего органа с мерзлым грунтом 96

2.4. Установление закономерности распределения давлений по ширине рабочего органа 100

2.5. Определение глобального максимума функции распределения давлений по длине рабочего органа 102

2.6. Установление закономерности распределения давлений по длине рабочего органа 103

2.7. Получение закономерности распределения давления грунта по поверхности рабочего органа в трехмерном пространстве 105

Выводы по главе 106

3. Адаптация математической модели процесса взаимодействия рабочего органа землеройной машины с мерзлым грунтом к реальным процессам разработки грунтов 107

3.1. Построение эпюры распределения напряжений по длине рабочего органа на основе экспериментальных данных 107

3.2. Определение значений коэффициентов, входящих в математическую модель 117

3.3. Определение максимального разрушающего усилия и опасного сечения на зубе ковша экскаватора 122

3.4. Анализ пространственной эпюры взаимодействия рабочего органа землеройной машины с грунтом 125

Выводы по главе 127

4. Оптимизация пространственной формы рабочего органа землеройной машины 128

4.1. Определение и анализ конфигурации оптимального продольного профиля лобовой поверхности рабочего органа 133

4.1.1. Определение конфигурации оптимального продольного профиля рабочего органа 133

4.1.2. Аналитическое решение задачи об оптимальной форме продольного профиля лобовой поверхности рабочего органа 141

4.2. Определение и анализ конфигурации оптимальной лобовой поверхности рабочего органа 147

4.3. Определение и анализ конфигурации оптимального поперечного сечения лобовой поверхности рабочего органа 166

Выводы по главе 174

5. Практическая реализация и анализ полученных результатов 175

5.1. Порядок проведения испытаний 176

5.2. Анализ результатов испытаний 179

5.2.1. Оценка изменения величины износа и коэффициента затупления 179

5.2.2. Определение удельной энергоемкости процесса разработки мерзлого грунта 183

5.3. Расчет дохода эксплуатационного предприятия при использовании модернизированных наконечников 185

5.3.1. Расчет цены наконечника 186

5.3.2 Расчет количества модернизированных наконечников в комплекте на 1 месяц работы рыхлителя 189

5.3.3. Расчет дохода эксплуатационного предприятия при использовании модернизированных наконечников 190

5.3.4. Расчет дохода предприятия — изготовителя наконечников 190

5.4. Инвестиционная привлекательность результатов исследований 191

Выводы по главе 202

6. Основные результаты, выводы и рекомендации 203

Библиографический список 207

Приложения 229

- Постановка цели и задач исследований (актуальность, проблема, объект, предмет, гипотеза, идея, цель, задачи, научная новизна, практическая ценность)

- Анализ использования рабочих органов землеройных машин различной конфигурации при разработке мерзлых грунтов

- Определение значений коэффициентов, входящих в математическую модель

- Определение и анализ конфигурации оптимального поперечного сечения лобовой поверхности рабочего органа

Введение к работе

Значительный объем среди различных видов строительных работ занимают земляные работы, связанные с разработкой (рыхлением, резанием, копанием) грунтов. Объектом разработки землеройными машинами являются любые горные породы (грунты), образующие верхние слои земной коры и используемые в строительно-технических целях [42]. С одной стороны, грунт, в том числе и мерзлый, является основанием для наземных сооружений (зданий, дорог и т.д.), на которое передаются нагрузки и собственный вес сооружения. С другой стороны, практически все виды строительства, геолого-разведочные работы, добыча полезных ископаемы зачастую связаны с разработкой мерзлых грунтов. В связи с повышенной прочностью и твердостью мерзлых грунтов во много раз возрастает трудоемкость и стоимость их разработки по сравнению с талыми.

Грунты представляют собой сложные многофазные и многокомпонентные системы, свойства которых зависят от гранулометрического состава, наличия влаги, льда, газов, солей. По совокупности основных свойств грунты делятся на нескальные (песок, супесь, суглинок, глина), разборно-скальные (элевролиты, аргиллиты, гипс, дресва и другие) и скальные (ангидриты, плотные бокситы, мрамор, пемза и другие). Грунты, имеющие отрицательную температуру и содержащие лед, относят к мерзлым. Наличие льда обусловливает особенность строения и специфику физико-механических свойств мерзлых грунтов.

Разнообразие разработки грунтов определяется их типом, климатическими условиями и технологией производства работ. Применяется два основных метода разработки грунтов: в немерзлом и в мерзлом состоянии. Для оценки степени трудности разработки грунтов необходимо знать их физические свойства и прочностные характеристики. Под прочностью понимают свойства грунтов сопротивляться деформированию и разрушению под действием внешних сил, в том числе рабочих органов землеройных машин. В ряде случаев для характеристики грунта используют понятие крепости, то есть прочности грунта в данной точке. Чем прочнее грунт и выше крепость, тем труднее он поддается разработке.

Наиболее полно отражают поведение грунтов в любом сложнонапряженном состоянии так называемые паспорта прочности, представляющие собой графики функциональной зависимости между касательными и нормальными напряжениями, соответствующими прочности данного грунта под воздействием внешних сил. Такие паспорта прочности получают по результатам испытаний грунтов в условиях неравномерного объемного напряженного состояния.

С накоплением фактических данных о свойствах грунтов оказалось возможным классифицировать их по одному характерному показателю прочности, хорошо коррелирующемуся с сопротивляемостью грунта разрушению рабочими органами землеройных машин [31].

Одной из наиболее общих явилась классификация грунтов, выполненная М.М. Протодьяконовым по коэффициенту крепости — обобщенному показателю сопротивляемости грунтов разрушению [97].

Нескальные грунты по этой классификации имеют коэффициент крепости / 2 и относятся к довольно мягким породам. Разрабатывают такие грунты

обычными землеройными машинами - экскаваторами, бульдозерами, скреперами, грейдер-элеваторами без предварительного рыхления.

Разборно-скальные и мерзлые грунты имеют коэффициент крепости /=2...5 и являются породами средней крепости. Разрабатывают их землеройными машинами после предварительного рыхления механическими средствами.

Скальные грунты с коэффициентом крепости / 5 предварительно

разрыхляют взрывами, а затем перемещают землеройными машинами. При относительно тонких прослойках (до 20 см) такие грунты можно разрабатывать механическим способом [129].

В соответствии с планами экономического и социального развития страны производится колоссальный объем земляных работ, из которых около 50 % выполняется при помощи одноковшовых универсальных экскаваторов. Широкое их распространение объясняется тем, что они легко могут быть приспособлены для разнообразных работ за счет применения сменного рабочего оборудования, различных типов привода и движителя. Однако, при взаимодействии ковшей и зубьев ковшей экскаваторов с грунтом их форма подвергается значительным изменениям в процессе абразивного изнашивания. Полный износ зубьев происходит уже после выработки 30...35 тыс.м3 песчано-щебеночных грунтов. При этом угол заострения зуба увеличивается в 2...2,5 раза, достигая 65.. .70° вместо 26° у нового зуба, а рабочая длина уменьшается в 3...4 раза. Это приводит к резкому снижению производительности машины и возрастанию энергоемкости процесса копания [165].

Приблизительно 25 % от общего объема земляных работ приходится на разработку мерзлых грунтов. Россия, территория которой занято более чем на 70 % вечномёрзлыми грунтами либо грунтами сезонного промерзания [166], сталкивается с целым рядом проблем, связанных с разработкой таких грунтов. Например, на территории Омской области активно ведутся работы по гражданскому, промышленному и дорожному строительству. Возводятся новые мосты, объекты промышленных зданий, появляются новые жилые комплексы. На территории Западной Сибири и Севера России активно разрабатываются нефтегазовые месторождения. Все виды этих работ ведутся не только в летнее, но и в зимнее время. Это может быть связано со сроками строительства или ввиду высокой заболоченности местности. Поэтому вопрос разработки данных видов грунтов является достаточно актуальным.

Сравнительный анализ методов разработки мёрзлых грунтов показывает, что наиболее эффективным методом является механизированная разработка с помощью навесных статических рыхлителей. Стоимость рыхления мёрзлых грунтов статическими рыхлителями примерно в 2 раза меньше стоимости взрывчатки при буровзрывных работах. Стоимость разработки грунтов динамическими способами с помощью гидромолотов и дизель-молотов выше стоимости разработки рыхлителями в 2-3 раза.

Но активное использование рыхлителей сдерживается быстрым изнашиванием коронок зубьев рыхлителей. Изнашивание приводит к изменению формы и размеров рабочих органов, а, следовательно, и к изменению условий силового взаимодействия с грунтом.

Разработка мерзлых грунтов связана с целым рядом факторов, воздействующих на процесс. Температура разрабатываемого грунта влияет на его прочностные характеристики и на сопротивление грунта рыхлению. Величины глубины рыхления и сопротивления разработке грунта находятся в прямо пропорциональной зависимости. При увеличении скорости разработки грунта возрастает скорость изнашивания рабочего органа. Угол установки рабочего органа влияет на удельную энергоемкость процесса.

Как показывают многочисленные исследования Горячкина В.П., Зеленина А. Н., Домбровского Н.Г., Баловнева В. И., Керова И. П., Растегаева И. К., Ветрова Ю. А., Рейша А. К.[14, 31, 32, 48, 58, 166, 174] к основным факторам, оказывающим влияние на процесс разработки грунта и изменение усилий разработки, можно также отнести форму и параметры рабочего органа.

В качестве критерия оптимизации формы и параметров рабочего органа может выступать повышение эффективности разработки грунта путем снижения энергоемкости процесса с одновременным увеличением производительности либо неизменности ее величины по сравнению с традиционными рабочими органами. Но, вследствие того, что мерзлый грунт все же нужно разрушить, необходимо создать на рабочем органе такие усилия, которые были бы достаточны для его разработки. Таким образом, с учетом минимизации усилия, приходящегося на рабочий орган, необходимо, чтобы последний способствовал более активному разрушению мерзлого грунта и отделению его от массива.

Для создания высокоэффективных рабочих органов землеройных машин . необходимо иметь возможность определить сопротивления, возникающие на рабочем оборудовании. Существующие теории взаимодействия рабочих органов землеройных машин с грунтом и определения сопротивления разработки построены, в основном, на лабораторных данных с учетом большого количества эмпирических коэффициентов. Кроме того, известные теории не позволяют исследовать процесс взаимодействия рабочих органов с грунтом в пространстве и во времени. С учетом выше сказанного, возникает необходимость в системном подходе к исследованию данного вопроса, позволяющего выяснить аналитические зависимости между факторами, • влияющими на процесс разрушения грунтов и, как результат, получить более эффективные рабочие органы землеройных машин. Данная проблема в настоящее время с учетом конъюнктуры рынка и все возрастающего совершенствования рабочего оборудования землеройных машин зарубежного производства является весьма актуальной. Данные исследования выполнены в рамках гранта Президента РФ по теме «Обоснование конструкции и параметров рабочих органов землеройных машин для разработки мерзлых грунтов» в 2007 - 2008 г.г. Это еще раз подчеркивает актуальность работы.

В главе I освещается общее состояние вопроса, проводится анализ теорий • процесса резания мерзлых грунтов. В качестве выводов по главе приводятся проблема, идея, гипотеза, цели и задачи исследования.

В главе II излагается теория взаимодействия рабочего органа землеройной машины с грунтом в трехмерном пространстве. Как доказательство применения пластически сжимаемой среды в качестве реологической модели мерзлого грунта, в главе приведены экспериментальные исследования его сжимаемости. Здесь же приводится описание разработанной обобщенной математической модели процесса взаимодействия рабочего органа землеройной машины с грунтом в пространстве и в динамике.

Результаты и анализ поиска экспериментальных и аналитических зависимостей и показателей, входящих в математическую модель процесса взаимодействия рабочего органа землеройной машины с грунтом, приведены в главе III. В этой же главе, как результат разработанной математической модели, приводится анализ пространственной эпюры напряжений по контактной поверхности рабочего органа рыхлителя и экскаватора с мерзлым грунтом.

В главе IV рассмотрена методика определения и анализ конфигурации поперечного сечения лобовой поверхности, ее оптимальных геометрических параметров и продольного профиля рабочего органа землеройной машины. Данные методики получены на основе использования уравнения Эйлера-Лагранжа и аппарата полиномов Лежандра.

Результаты практических изысканий и анализ использования полученной математической модели и методик определения оптимальных параметров рабочего органа землеройной машины рассмотрены в главе V. Здесь же приведен анализ натурных экспериментальных данных.

В разделе VI приводятся основные результаты и выводы по работе.

Приложения содержат листинги программ, необходимых для практической реализации обобщенной математической модели процесса взаимодействия рабочего органа землеройной машины с грунтом в трехмерном пространстве, методики оптимизации пространственной формы рабочих органов землеройных машин, документы по апробации работы и реализации ее результатов.

Постановка цели и задач исследований (актуальность, проблема, объект, предмет, гипотеза, идея, цель, задачи, научная новизна, практическая ценность)

Актуальность работы заключается в необходимости повышения энергоэффективности и износостойкости рабочих органов землеройных машин путем снижения энергоемкости процесса разработки мерзлых грунтов. Проблема: необходимость разработки теории пространственного взаимодействия рабочих органов землеройный машин с мерзлым грунтом, имеющей практический выход на определение основных параметров рабочих органов. Объект исследования: рабочие органы землеройных машин, взаимодействующие с мерзлым грунтом. Предмет исследования: выявление закономерностей изменения величин, характеризующих процесс взаимодействия рабочих органов землеройных машин с мерзлым грунтом. Гипотеза: оптимизация параметров пространственных форм рабочих органов землеройных машин, взаимодействующих с мерзлыми грунтами, приводит к минимизации энергоемкости процесса разработки грунтов. Идея работы: установление и обоснование методами вариационного исчисления параметров оптимальных пространственных форм рабочих органов землеройных машин для разработки мерзлых грунтов.

Цель работы: создание методологии определения оптимальных параметров рабочих органов землеройных машин для повышения эффективности разработки мерзлых грунтов. Задачи исследования: - математическое описание реологической модели мерзлых грунтов; - построение обобщенной математической модели динамических процессов пространственного взаимодействия рабочих органов землеройных машин с мерзлым грунтом; - экспериментальное определение зависимостей, численных значений коэффициентов, входящих в математическую модель, и установления границ ее адекватности; - разработка методологии обоснования и определения оптимальных параметров рабочих органов землеройных машин повышенной эффективности путем снижения энергоемкости процесса разработки мерзлого грунта; - практическое внедрение теоретически полученных результатов по созданию рабочих органов землеройных машин повышенной эффективности. Научная новизна работы: - математическое описание реологической модели мерзлого грунта как пластически сжимаемой среды; - получение закономерностей сжимаемости мерзлых грунтов в зависимости от температуры грунта и сжимающего давления; - разработка обобщенной математической модели динамических процессов пространственного взаимодействия рабочих органов землеройных машин с грунтом; - разработка методологии обоснования и определения оптимальных параметров рабочих органов землеройных машин повышенной эффективности. Практическая ценность: - возможность использования теоретических разработок обобщенной математической модели динамических процессов взаимодействия рабочих органов с грунтом для получения оптимальных параметров рабочих органов землеройных машин; - применение разработанной методологии обоснования и определения оптимальных параметров рабочих органов землеройных машин повышенной эффективности . на предприятиях транспортного и строительного машиностроения; - использование разработок и результатов исследований при реализации и коммерциализации инновационных проектов, в учебном процессе по специальностям 190603 (03) «Сервис транспортных и технологических машин и оборудования (строительные, дорожные и коммунальные машины)», 190603 (04) «Сервис транспортных и технологических машин и оборудования (нефтегазодобыча)», 190205 «Подъемно-транспортные, строительные, дорожные машины и оборудование», направлениям подготовки бакалавриата 190000 «Транспортные средства» и магистратуры 190100.68 «Наземные транспортные системы».

Научные положения и результаты, выносимые на защиту: - математическое описание реологической модели мерзлого грунта как пластически сжимаемой среды; - закономерности изменения величины сжимаемости мерзлых грунтов; обобщенная математическая модель динамических процессов пространственного взаимодействия рабочих органов землеройных машин с мерзлым грунтом; - методология обоснования и определения оптимальных параметров рабочих органов землеройных машин повышенной эффективности. Реализация результатов исследований осуществлена в виде передачи научно-технических разработок, рекомендаций, программных продуктов для ЭВМ, которые использованы в ОАО «Стройтрансгаз» (г. Новый Уренгой), ГП «Северавтодор» (г. Нефтеюганск), Конструкторском Бюро Транспортного машиностроения, Мостовом ремонто-строительном управлении, Сибирской государственной автомобильно-дорожной академии (СибАДИ) (г. Омск), при выполнении научно-исследовательских работ. Материалы работы используются в лекционных курсах, дипломном и курсовом проектировании студентов Сибирской государственной автомобильно-дорожной академии (СибАДИ). Апробация работы. Основные научные положения и результаты теоретических и экспериментальных исследований докладывались, обсуждались и получили положительную оценку на Международной научно-практической конференции «Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки» (г. Санкт-Петербург), научно-производственном семинаре ОАО «Стройтрансгаз» (г. Новый Уренгой), Всероссийских научно-практических конференциях студентов, аспирантов и молодых ученых «Развитие дорожно-транспортного комплекса и строительной инфраструктуры на основе рационального природопользования», Международной научно-технической конференции «Автомобильные дороги Сибири», Международном конгрессе «Машины, технологии и процессы в строительстве», посвященном 45-летию факультета «Транспортные и технологические машины» СибАДИ, международном форуме «Инновации года», международном форуме «Омская марка», международном форуме «Омскполитех», научно-технических конференциях СибАДИ, научных семинарах факультета «Транспортные и технологические машины» СибАДИ. Опытные образцы наконечников зубьев рыхлителей были представлены на международных выставках «Стройпрогресс-98», «Стройпрогресс-99», «Стройпрогресс-2000», «Инновации года», техническом салоне «Омскполитех» (г. Омск).

Анализ использования рабочих органов землеройных машин различной конфигурации при разработке мерзлых грунтов

Рыхлители применяют для послойного разрушения плотных каменистых, скальных и мерзлых грунтов перед разработкой их (или погрузкой) землеройными машинами, при отрывке котлованов и широких траншей, а также для взламывания покрытий дорог и улиц при прокладке через них трубопроводов и коммуникаций открытым способом. Рыхлитель (таблица 2.1, 2.2) представляет собой навесное оборудование с гидроприводом на мощный гусеничный трактор.

Отечественные рыхлители навешиваются на тягачи мощностью 108 - 540 л. с. (80 - 390 кВт), имеют наибольшую ширину захвата (при трех зубьях) 1480 -2140 мм и рыхлят грунты высокой прочности на глубину 0,4 - 1,2 м. Бульдозеры-рыхлители имеют максимальную ширину захвата (при трех зубьях) 1780...2140 мм. Производительность навесных рыхлителей на грунтах IV, V категорий 60... 150 м /ч, средняя рабочая скорость движения 2,5...5 км/ч [76].

Рабочий орган рыхлителя состоит из несущей рамы, зубьев, подвески и гидроцилиндров управления. Зубья имеют сменные наконечники, лобовая поверхность которых защищена износостойкими пластинами для защиты от абразивного износа. Для работы в плотных грунтах выгоднее использовать однозубые рыхлители с жестким креплением зуба на поперечной балке, которые по сравнению с многозубыми рыхлителями реализуют большие усилия на одном зубе, С этой же целью в тех же условиях многозубые рыхлители переоборудуют в однозубые или снабжают их буферными устройствами, устанавливаемыми в верхней части среднего зуба, для работы с трактором-толкачом, также оборудованным буферным устройством в его передней части.

При разработке слоистых горных пород и вялых пластичномерзлых грунтов, а также рыхления корки мерзлого грунта на зубья рабочих органов устанавливают уширители. благодаря чему увеличивается ширина рыхления за каждый проход и повышается производительность машины. Уширители обеспечивают более устойчивое движение базового трактора и работу рыхлителя, практически сплошное разрушение материала между соседними бороздами, снижение общего количества проходов [76, 77]

Отдельные модели рыхлителей оборудуют дистанционными системами регулирования угла резания и изменения вылета зуба из кабины машиниста. Первое решение позволяет выбирать рациональный угол резания в зависимости от категории разрабатываемых грунтов, а также сокращает время внедрения наконечников в прочные грунты. Изменением вылета зуба можно обеспечить оптимальный режим рыхления и сократить за счет этого число проходок при послойном рыхлении грунта. При разработке высокопрочных грунтов перекрестным способом (в двух взаимно перпендикулярных направлениях) производительность определяют раздельно для продольных и поперечных проходов, а затем находят ее среднее значение.

Повысить производительность рыхлителя и улучшить его тягово-сцепные свойства можно за счет рационального выбора направления рабочего движения, отдавая предпочтение движению под уклон, резервирования части неубранного после предшествующих проходок грунта или породы слоем 5...7 см, удаления снежного покрова перед разрыхлением мерзлых грунтов для улучшения сцепления движителя, совместной работы с тракторами-толкачами. В последнем случае энергозатраты на разрыхление грунта увеличиваются примерно в два раза, а производительность повышается в три-четыре раза. Рабочую скорость движения и величину заглубления рыхлителя в грунт выбирают такими, чтобы обеспечивалась наибольшая выработка машины для данных конкретных грунтовых условий при наиболее полном использовании мощности двигателя.

Зубья выполняют неповоротными, жестко закрепленными в карманах рамы и поворотными в плане (на угол 10... 15 в обе стороны) за счет их установки в специальных кронштейнах - флюгерах, прикрепляемых к раме шарнирно. Поворотные зубья способны обходить препятствия, встречающиеся в грунте. Подвеска рыхлителя к базовой машине - четырехзвенная (параллелограммная) с регулируемым углом рыхления. Такая конструкция рыхлительного оборудования обеспечивает получение оптимальных параметров рыхления, как при заглублении, так и при установившемся рыхлении [77]

По типу рабочего органа различают рыхлители [196]: с изогнутыми зубьями, которые используют для рыхления на небольшую глубину трещиноватых пород пластинчатого строения, на образующих при рыхлении больших кусков и плит, которые могли бы вызвать заклинивание стойки; с прямыми зубьями, предназначенными для рыхления с большой глубиной различных видов грунтов и пород; с зубьями, имеющими незначительный изгиб рабочей части; эти рыхлители имеют универсальное применение.

Дальнейшее развитие навесных рыхлителей направлено на создание машин повышенной единичной мощности, улучшение параметров оборудования, повышение эффективности работы, износостойкости, надежности и срока службы наконечников зубьев, гидрофиксацию перестановок зубьев рабочего орган; создание рабочих органов, активно воздействующих на разрыхляемый грунт помощью удара, взрыва, вибрации и т. п.

Основным назначением сменных наконечников зуба является обеспечение высокоэффективного процесса рыхления мерзлого грунта при достаточном сроке службы. При статическом вдавливании силой тяги базового тягача наконечник создает в грунте напряженное состояние, которое способствует отделению элементов грунта от массива. Наконечник рыхлителя передает на грунт значительные нагрузки, составляющие 50 кН на один сантиметр его ширины [100]. Геометрическая форма устанавливаемых зубьев и наконечников и их количество зависят от силы тяги трактора, прочности грунта и глубины рыхления. Необходимо отметить, что требования к форме и конфигурации . наконечников сформировались в результате анализа эмпирических данных, а также в процессе их практического использования при осуществлении разработки мерзлых грунтов.

Наконечник рыхлителя должен быть выполнен такой формы, при которой обеспечивалось бы его самозатачивание при рыхлении даже при уменьшении его длины вследствие изнашивания. Для уменьшения изнашивания задней поверхности режущей кромки наконечника задний угол рыхления должен составлять 8... 10. Наконечник без зазоров монтируют на стойку с помощью пальца.

Определение значений коэффициентов, входящих в математическую модель

Уравнение для определения величины давления в произвольной точке рабочего органа (наконечника) может быть представлено в следующем виде: Исходя из таблицы экспериментальных данных (таблица 3.3), для каждого значения абсциссы X (координаты центра тяжести пластины) определяем значения суммарного нормального усилия, действующего на наконечник, сложением всех предыдущих значений усилий, приходящихся на пластины наконечника (таблица 3.4).

Эта аппроксимация проведена с помощью встроенной в MATLAB функции Isqcurvefit. При известном значении параметра a Isqcurvefit определяет вектор [a j а2 а3]. После чего, по формуле (3.13) вычисляется crmax. Так как значение параметра а для заданных условий проведения эксперимента неизвестно, то задаемся значениями а в интервале [0; 20] и находим Р тах. Строим график зависимости Ртах =f(a) (рисунок 3.7). Для разрушения мерзлого грунта при его рыхлении необходимо, чтобы значение давления было, по меньшей мере, равным сопротивлению сжатия грунта [ тсж]. То есть, с учетом формулы (3.13), можно записать Зная предел прочности мерзлого грунта на сжатие (для мерзлого песка ["сж] = 10 МПа), находим из графика зависимости Pmax=f{a) значение коэффициента а —1. Соответствующие найденному значению коэффициента а = 1 величины остальных коэффициентов равны: Следует отметить, что значение а і = 1,58 105 Па для данного эксперимента, описанного в разделе 3.1, соответствует минимальному значению давления в верхней точке контакта. Значения а2, аз справедливо для данного типа грунта. Для реального расчета необходимо знать значения а, а\. Находим максимальное значение давления, а также давление на средней линии наконечника в точке его экстремума. Исходя из формулы (3.13), максимальное значение давления можно представить в виде: Максимальное значение силы разрушения на средней линии наконечника определяется из формулы (3.18), полагая а = 0:

Разделив формулы (3.18) на (3.19), получим: При столкновении экскаватора с непреодолимым препятствием он испытывает максимальные нагрузки, возникающие на его рабочем оборудовании, в том числе на ковше и зубьях ковша. Очевидно, что воздействие таких максимального нагрузок приводит к постепенной потери работоспособности машины из-за усталостных напряжений или резкому ее отказу вследствие внезапной поломки. Для снижения воздействий напряженного состояния на рабочие органы экскаватора при их изготовлении применяются различные дорогостоящие материалы, либо геометрические характеристики их сечений необоснованно увеличиваются, что приводит к увеличению металлоемкости. И в том и в другом случае необходимо стремиться к обоснованному распределению материала по объему конструкции рабочего органа. Для расчета максимального усилия на зубе ковша экскаватора при столкновении его с непреодолимым препятствием примем расчетную схему, приведенную на рисунке 3.9 [21].

Определение и анализ конфигурации оптимального поперечного сечения лобовой поверхности рабочего органа

В процессе рыхления статическими рыхлителями происходит отделение грунта от массива и разрыхление до степени, обеспечивающей его дальнейшее транспортирование. После прохода рыхлителя в грунте образуется прорезь трапециевидной формы, в которой выделяют три зоны: зону вдавливания, зону сжатия и зону развала грунта. В работах [33, 57, 157] указывается на то, что геометрия рабочего органа влияет на величину скола грунта и изменение удельного сопротивления резанию в зонах разрушения. Например, известно, что при одинаковых по площади сечениях стружек Fc потребуются меньшие усилия для резания грунта стружкой большей ширины / и меньшей глубины h.

В зонах вдавливания и сжатия происходит блокированное резание грунта. В этих зонах происходит сжатие грунта перед отделением его от массива и его вдавливание в дно и боковые стенки прорези. Размер зоны вдавливания грунта в процессе рыхления не изменяется, однако, увеличивается по мере изнашивания наконечника.

В зоне сжатия в результате увеличения давления на грунт происходит отделение крупных элементов массива грунта. Для отделения мерзлого грунта от массива необходимо создать в грунте давления, превосходящие по величине предельное значение напряжения сжатия грунта [сгс;ж,]. В этом случае необходимо обеспечить высокие прочностные свойства рабочего органа.

После скола крупный элемент перемещается по поверхности рабочего органа вверх и в сторону, а сопротивление рыхлению резко уменьшается. При дальнейшем движении рыхлителя, до образования последующего крупного элемента, от массива откалываются более мелкие элементы грунта. Затем сопротивление вновь достигает наибольшего значения и происходит скалывание следующего крупного элемента грунта.

Выкалывание элементов стружки отражается в динамограммах, на которых видно, что к моменту скола усилие достигает своего максимального значения, а сразу после скалывания - резко уменьшается. Затем усилие возрастает при сжатии следующего элемента стружки. Частота возникновения максимальной нагрузки на рабочий орган рыхлителя зависит от физико-механических свойств грунта, глубины, скорости рыхления и геометрических параметров рабочего органа. Раздробленные и мелкие элементы массива будут составлять зону развала грунта. Можно считать, что в этой зоне осуществляется свободное резание грунта.

Величина усилия рыхления грунта в трех зонах различна. При свободном резании усилие рыхления на 45-50 % меньше, чем при блокированном. Следовательно, свободное рыхление обладает меньшей энергоемкостью, чем блокированное.

Таким образом, оптимальные геометрические параметры наконечников должны быть такими, чтобы большая по площади часть грунта находилась в зоне свободного рыхления. Кроме этого, необходимо, чтобы та часть грунта, которая находится в зонах вдавливания и сжатия, разрушалась как можно более интенсивно под действием приложенного к рабочему органу усилия рыхления. При этом усилие рыхления по величине должно .быть минимальным, но достаточным для разрушения грунта. Это приведет к полной загрузке рыхлителя и минимизации излишков энергоемкости на процесс рыхления мерзлого грунта. Оптимальным будем считать такой поперечный профиль (лобовую поверхность), при котором значение силы сопротивления резанию на рабочий орган будет минимально при постоянной площади его сечения. При минимуме сопротивления резанию на рабочем органе будет снижен его износ. Это в конечном итоге приведет к увеличению производительности и снижению энергоемкости разработки грунта.

Предположим, что нормальное давление на .рабочий орган при его переменной ширине определяется выражением (3.6): где р0 - величина нормального давления в средней верхней точке рабочего органа; Q{y), Р{х) - функции, учитывающие изменение давления по ширине и длине рабочего органа соответственно. где L, I - соответственно длина и полуширина рабочего органа; X, Y — абсолютные координаты произвольной точки поверхности рабочего органа; х, у - относительные координаты точек поверхности рабочего органа. Таким образом, ряд (4.79) определяет различные формы лобовой поверхности рабочего органа (семейство геометрических фигур), имеющие одинаковые площади сечения. Из выражения (4.81) следует, что площадь поверхности рабочего органа, поперечный профиль (лобовая поверхность) которого определяется разложением в ряд по ортогональным полиномам Лежандра (4.79), зависит только от первого коэффициента Лежандра d0. Это означает, что различные поперечные профили поверхности рабочего органа, определяемые разложением в ряд Лежандра (4.81), имеют при одинаковых коэффициентах первого члена, но разных коэффициентах других членов, одинаковые площади. Это обстоятельство может быть использовано для определения оптимальной формы поперечного профиля, при котором результирующее нормальное усилие на наконечник минимально. То есть, из всего семейства геометрических фигур ряда (4.79) необходимо выбрать такую, для которой давление на поверхность рабочего органа минимально. Для этого необходимо определение соответствующих коэффициентов dt, Если площадь сечения поверхности рабочего органа S известна, то первый член разложения в ряд по полиномам Лежандра do определяется формулой (4.85). Далее, из выражения (4.76) находим результирующее нормальное усилие на поверхность рабочего органа N с учетом разложения в ряд по полиномам Лежандра (4.79): где к у - коэффициент, учитывающий неравномерность распределения давления по ширине рабочего органа, определяемый по формуле 3.16 (раздел 3.2); р0 величина нормального давления в средней верхней точке поверхности рабочего органа. В определенный интеграл (4.87) входят функции, определяемые выражениями (4.78) и (4.80). Очевидно, что влияние формы поперечного профиля наконечника на суммарную величину нормального давления N определяется согласно выражениям, находящимся под знаком суммы в выражении (4.86), то есть: Следовательно, оптимальным будет такой поперечный профиль поверхности рабочего органа (лобовая поверхность), при котором ряд (4.88) имеет минимальное значение. индекса можно пренебречь, так как они не оказывают существенного влияния на результат расчета.